Quelle : Projekt Runeberg (bearbeitet)

Holzkohle (Seite 478)

In die vorliegende Gruppe wird nunmehr auch die Herstellung der Holzkohle aufgenommen, die sich im Jahre 1911 auf nicht weniger als 24 735 905 Hektoliter mit einem veranschlagten Werte von 13 671 000 Kronen belief. Die

Gesamtzahl der Köhlereien wurde auf 429 und die Zahl der in ihnen beschäftigten Arbeiter auf 6 876 angegeben. Die grösste Menge im Werte von über 3*0 Millionen Kronen wurde im Län Kopparberg hergestellt; danach kamen die

Läne Gävleborg, Västernorrland und Örebro, mit 2,4, 1,9 und 1,9 Millionen Kronen. Indessen ist die Gesamtmenge der im Reiche hergestellten Holzkohleweit grösser als die angegebene. Dies kommt daher, dass man in den Eisenhütten eine Menge Holzkohle verwendet, die von solchen Köhlereien bezogen wird, welche nicht zur meldepflichtigen Industrie zu zählen sind. So wurden 1911 allein in den Eisenhütten des Reiches verbraucht:

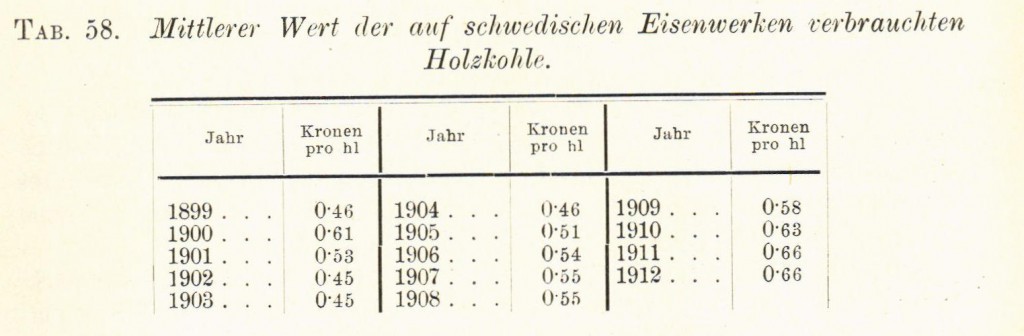

Im ganzen verbrauchten somit die Eisenhütten 40 541 332 hl Holzkohle im Werte von 26 588 864 Kronen, d. h. fast das Doppelte der oben angegebenen Zahlen. Als Durchschnittspreis der Holzkohle für die Eisenindustrie ergibt

sich 66 öre das .Hektoliter gegen 55 öre oben.

Auch die zuletzt angegebenen Zahlen für die Holzkohleerzeugung sind zu klein, denn in andern Industrien wird sie gleichfalls in nicht geringen Mengen verwendet.[Easytable]

;;Holzkohle aus Baumresten;Holzkohle aus Bretterabfällen

Durch Meilerköhlerei hergestellt;hl ;27.778.581; 9.170.805

Durch Ofenköhlerei hergestellt; hl;2.420.631;631.315

Wert;Kr;19.919.931; 6.668.933

[/Easytable]

Brennmaterialien (Autor: Joseph Guinchard )

In der schwedischen Eisenindustrie werden folgende Brennstoffe benutzt: Holz (Fallholz, Reisig, Stubben, Sägespäne), Holzkohle, Steinhohle, Koks und Torf.

Holz in verschiedenen Formen wird als Brennstoff angewandt in Gasgeneratoren für Schweissöfen, Martinöfen und andere Öfen, und zwar oft gemischt mit Steinkohle und Torf.

Holzkohle. Schwedens Roheisenerzeugung gründet sich, wie oben erwähnt, auf die Anwendung von Holzkohle in den Hochöfen, und hierin hat man zum Teil die Ursache für die überlegene Qualität Schwedens Roheisens zu suchen.

Ausserdem wird Holzkohle ausschliesslich bei den verschiedenen Schmiedeprozessen zur Erzeugung von Herdfrischeisen angewandt.

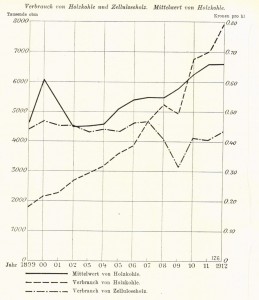

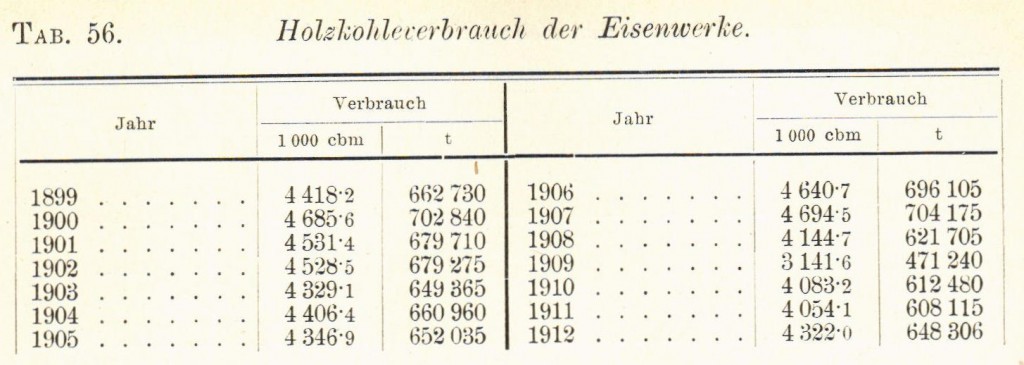

Unterstehende Tab. 56 gibt Auskunft über den Verbrauch von Holzkohle in den Eisenwerken während einer Reihe von Jahren.

1 Wegen Veränderung der beztigl. Statistik können die direkt vergleichbaren Werte der

Ausfuhr und Einfuhr für das Jahr 1912 nur approximativ geschätzt werden.

Der Verbrauch hat im grossen und ganzen nicht unbedeutend abgenommen. Die Ursachen hierfür sind mehrere, aber die eigentliche Grundursache ist in der Preissteigerung für Holzkohle zu suchen, die während der letzten Jahre stattgefunden hat. veranlasst teils durch die Steigerung der Arbeitslöhne, teils und hauptsächlich durch den Wettbewerb von Seiten der kräftig aufblühenden Holzstoffindustrie um solche Forsterzeug-nisse, die vorher ihre natürliche Anwendung ausschliesslich in der Köhlerei fanden.

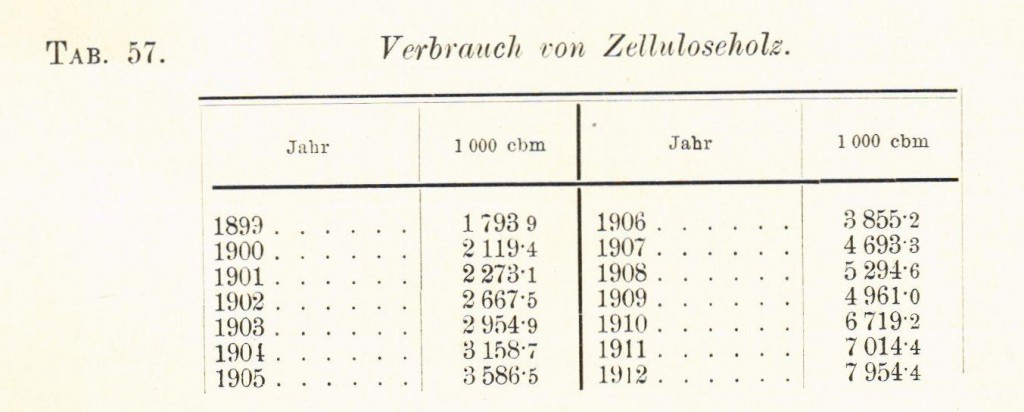

Der Verbrauch von Zelluloseholz in 1 000 cbm (lose Schiittung) während der einzelnen Jahre von 1899 bis 1911 geht aus Tab. 57 hervor.

Verbrauch von Holzkohle und Zelluloseholz

Verbrauch von Holzkohle und Zelluloseholz

Tausende cbm Kronen pro hl

———Mittelwert von Holzkohle

——Verbrauch von Holzkohle

– ⋅ – ⋅ – ⋅ Verbrauch von Zelluloseholz.

Die steigenden Kohlenpreise haben die Eisenhüttenleute zu dem Bestreben gezwungen, auf jede mögliche Weise den Holzkohlenverbrauch einzuschränken, sowohl absolut genommen als auch pro Tonne erzeugtes Roheisen und Luppe, und diese Bestrebungen sind mit nicht geringem Erfolg gekrönt worden.

Die Herstellung der Holzkohle geschieht durch Verkohlung hauptsächlich in Meilern in den Wäldern, aber auch in Verkohlungsöfen, welche entweder bei den Eisenwerken liegen oder auch an anderen Orten, die hinsichtlich der Verfrachtung des Holzes nach und der Kohle von denselben günstig gelegen sind. Ausserdem gibt es längs der Küste im nördlichen Teil des Landes eine grosse Menge Schneidemühlen, welche aus dem Holzabfall Holzkohle bereiten, wobei grösstenteils Meiler, aber auch Öfen zur Anwendung kommen. Diese sog. »Sägewerkskohle« wird per Schiff und Eisenbahn südwärts nach den Hüttendistrikten verfrachtet.

Auch auf manchen Schneidemühlen im südlichen Teil des Reiches, z. B. in Småland, verkohlt man den entstehenden Abfall in Meilern.

Dass die Verkohlung im allgemeinen in Meilern in den Wäldern geschieht, rührt daher, dass die Kohlen zur Winterszeit auf Schlitten leicht abgefahren werden können, ohne dass teure Wege angelegt zu werden brauchen.

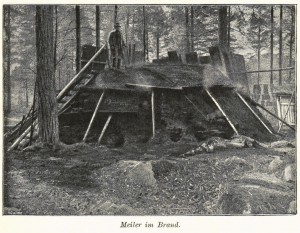

Die Kohlenmeiler sind entweder stehende oder liegende Meiler, wobei der Name daher kommt, dass das zu verkohlende Holz entweder in stehender Stellung aufgebaut oder liegend aufgestapelt ist.

Die Kohlenmeiler sind entweder stehende oder liegende Meiler, wobei der Name daher kommt, dass das zu verkohlende Holz entweder in stehender Stellung aufgebaut oder liegend aufgestapelt ist.

Das Brennen eines schwedischen stehenden Meilers wird den Grundzügen nach in folgender Weise ausgeführt:

Das zur Verkohlung bestimmte Holz, in der Regel Fichten- und Kiefernholz, wird im Winter in Stücke von 2″5 m Länge zerschlagen, teilweise entrindet und in losen Haufen zusammengesetzt, damit es den Sommer über trocknet.

Im Herbstwird der Meiler aufgebaut. Dabei wird mittels einiger Stangen in der Mitte des Meilers ein vertikaler Schacht angeordnet, in welchem das Anzünden vorsichgehen soll. Um diesen Schacht herum wird das Meilerholz so dicht wie möglich aufgestellt, die dickeren Enden gegen den Erdboden gerichtet und ringförmig, sodass der fertig aufgebaute Meiler einen abgestumpften Kegel bildet.

Zu oberst auf den Meiler legt man Kleinholz und Reisig, sodass die Spitze eine halbrunde Form erhält. Danach wird der Meiler überall mit Tannenreisern und darauf mit einer Schicht Kohlengrus und Erde abgedeckt, die seitlich mittels schmaler Bretter oder langer Scheite festgehalten wird, welche ihrerseits auf geeigneten in den Erdboden gesteckten Stützen ruhen (siehe Abbildung). Das Anzünden geschieht mittels glühender Kohle oder trockenen, feingespaltenen Holzes in dem genannten Zündschacht. Die für den Verkohlungsprozess notwendige Luft lässt man durch Zuglöcher ein, welche in der Deckschicht des Meilers angebracht werden, jenachdem die Verkohlung von oben nach unten, nach des Meilers Fuss hin, fortschreitet. Der Brand soll so geleitet werden, dass keine Verbrennungsprodukte bereits fertige Kohle durchströmen.

Zu oberst auf den Meiler legt man Kleinholz und Reisig, sodass die Spitze eine halbrunde Form erhält. Danach wird der Meiler überall mit Tannenreisern und darauf mit einer Schicht Kohlengrus und Erde abgedeckt, die seitlich mittels schmaler Bretter oder langer Scheite festgehalten wird, welche ihrerseits auf geeigneten in den Erdboden gesteckten Stützen ruhen (siehe Abbildung). Das Anzünden geschieht mittels glühender Kohle oder trockenen, feingespaltenen Holzes in dem genannten Zündschacht. Die für den Verkohlungsprozess notwendige Luft lässt man durch Zuglöcher ein, welche in der Deckschicht des Meilers angebracht werden, jenachdem die Verkohlung von oben nach unten, nach des Meilers Fuss hin, fortschreitet. Der Brand soll so geleitet werden, dass keine Verbrennungsprodukte bereits fertige Kohle durchströmen.

Nachdem der Meiler fertiggebrannt ist, wird die Kohle heraus und ein wenig auseinander gezogen und in einem Ring um den Meilerboden gesammelt. Wenn sie sich dabei anzünden will, wird sie mit Wasser abgelöscht. So muss sie mindestens 8 Tage liegen, bevor sie ohne Gefahr der Selbstzündung auf das Lager gefahren werden kann.

Ein gewöhnlicher stehender Meiler hat einen Durchmesser von 9 bis 10 Meter und brennt 3 Wochen. Man erhält 20 hl (=1 »läst») Kohle aus ungefähr 20 hl Holz fester Packung oder ungefähr 40 hl loser Packung.

Bei liegenden Meilern ist der Grundriss des Meilers rechteckig. Das Meilerholz, 6 bis 7 Meter lang, wird so gelegt, dass die Breite des Meilers gleich der Länge des Holzes wird. Was das Inordnungstellen im übrigen sowie das Verfahren beim Brennen betrifft, so gilt im Prinzip dasselbe wie für stehende Meiler.

Verkohlung in Öfen.

Von den 1912 auf den Eisenwerken verbrauchten Holzkohlen waren 3 304 064 hl oder 7,6 % des Gesamtverbrauchs in

Verkohlungsöfen erzeugt. Die Verkohlung in Öfen ist also nunmehr eine durchaus nicht unbedeutende Industrie und von umso grösserer Bedeutung durch die dabei gewonnenen Nebenprodukte, welche einen Wert von über einer Million Kronen jährlich ausmachen, d. i. ca. 1/3 Kr pro hl Kohle. Unter anderem ist es gerade die Möglichkeit, die bei der Verkohlung abgehenden Gase nutzbar zu machen und aus ihnen einige wertvolle Produkte, wie Teer, Terpentinöl, Holzgeist und Essigsäure zu gewinnen, was Anlass zum Bau von Verkohlungsöfen gegeben hat, und man darf erwarten, dass sie in Zukunft eine immer grössere Anwendung erhalten werden. Eine andere hierzu beitragende Ursache ist die Schwierigkeit, den Bedarf an geschickten und gelernten Köhlern zu decken.

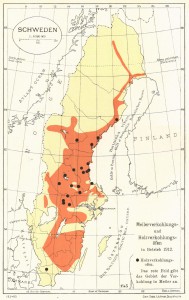

Während des Jahres 1912 waren an 21 verschiedenen Stellen Schwedens Verkohlungsöfen in Betrieb. Deren Lage geht aus der Karte auf der vorigen Seite hervor. Ausser diesen grösseren Anlagen gibt es einige kleinere für die

Verkohlung von Kiefernstubben, bei denen Teer und Terpentin die Hauptprodukte sind.

Verkohlung in Öfen gibt, nach dem Volumen berechnet, eine höhere Kohlenausbeute als Meilerkohlung, aber die erhaltenen Kohlen sind von schlechterer Qualität, was daher rührt, dass sie nicht so gut verkohlt werden wie

Meilerkohle. Dies gilt besonders für die Ofentypen, bei denen die Verkohlungszeit kurz und die Verkohlungstemperatur relativ niedrig ist. Man könnte sagen, dass im allgemeinen und im Mittel 10 hl Ofenkohle denselben Heizwert haben wie

9 hl Meilerkohle.

Die zur Anwendung gelangten Ofentypen sind viele, aber alle können eingereiht werden in eine der beiden Gruppen: mit direkter und indirekter Wärmezufuhr.

Im ersteren Falle ist die Feuerung in den Raum verlegt, worin die Verkohlung geschieht, oder steht in direkter Verbindung mit demselben, im anderen Falle kommt das zu verkohlende Holz nicht in direkte Berührung mit der Flamme von der Feuerung her.

Zu der ersten Gruppe, Öfen mit direkter Wärmezufuhr, gehört der Ljungbergsche Ofen zu Domnarvet und Skutskär. Die Gesamtzeit für einen Brand in diesem Ofen ist 10 bis 11 Tage. Der Inhalt eines Ofenabteils beträgt 100 bis 173 cbm. Die Öfen sind aus Ziegeln gebaut, und jeder Ofen besteht aus einer Batterie von 4, 6 oder 8 Ofenabteilen.

Zu der Gruppe Öfen mit indirekter Wärmezufuhr gehört der amerikanische Wagenofen, der Röhren-Wagenofen, Gröndals Verkohlungsofen, Aminoff-Marks Verkohlungsofen, der Röhrenofen, der Vansbro-Ofen, der Carbo-Ofen, sowie die Retortenöfen zu Långshyttan und Perstorp.

Bei sämtlichen Wagenöfen wird das Holz auf Wagen gekohlt, die in den Verkohlungsraum hineingeschoben werden. Bei Gröndals und bei Aminoff-Marks Ofen wird je ein Wagen in bestimmten Zeitabschnitten eingeführt, bei den übrigen

Wagenöfen die ganze zu verkohlende Beschickung auf einmal, gewöhnlich 4 Wagen von je 7 bis 8 cbm Inhalt. Die ersteren arbeiten kontinuierlich, die letzteren periodisch. Die gesamte Verkohlungszeit beträgt bei diesen Öfen 18 bis 48 Stunden.

Der Röhrenofen ist ein grösserer gemauerter Ofen, bei welchem dem zu verkohlenden Holz die Wärme durch röhrenförmige, in den unteren Teil des Ofens verlegte Wärmeelemente zugeführt wird. Die gesamte Verkohlungszeit beträgt bei diesem Ofen 15 bis 20 Tage, bei einem Inhalt von etwa 250 cbm Holz. Röhrenöfen kommen in Ljusne zur Anwendung.

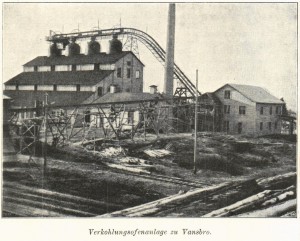

Die Schachtöfen zu Vansbro in Dalarne sind insgesamt 4, welche zu einem Block zusammengebaut sind. Jeder Ofen besteht aus einem Oberteil, wo das Holz getrocknet wird, einem mittleren Teil, wo die Verkohlung stattfindet, sowie einem Unterteil für die Abkühlung der Köhlen. Bei vollem Betrieb werden jährlich 40.000 cbm Holz, lose Packung, verkohlt. Die Verkohlungszeit beträgt etwa 30 Stunden. Hat das Holz normalen Gehalt an Feuchtigkeit, so wird

kein Feuerungsholz für die Verkohlung verbraucht, sondern die dabei erhaltenen Gase reichen hierfür aus.

Der Carbo-Ofen besteht aus einem grossen Blechzylinder, umgeben von einem Rauchkanal, den die Verbrennungsprodukte von der Feuerung her passieren, bevor sie zuerst abwärts und dann aufwärts gehen in einer mit dem Schornstein verbundenen Blechtrommel in der Mitte des Ofens. Der Inhalt des Ofens beträgt 350 bis 430 cbm, die gesamte Verkohlungszeit 14 bis 16 Tage.

Die auf Långshyttan angewandten Retorten sind von je 3 cbm Inhalt und zu je 4 in gemauerte Kammern eingesetzt. Die Böden der Retorten sind durchlocht, sodass die Destillationsprodukte nach unten abgehen können. Die Feuergase werden von oben in die Kammern ein- und in deren Sohle abgeleitet. Die Produktion in 8 Retorten beträgt etwa 4 000 cbm jährlich.

Der Brennstoffaufwand bei der Verkohlung in Öfen ist sehr ungleich für die verschiedenen Ofentypen und bei verschiedenem Wassergehalt im Holz. Im allgemeinen kann man sagen, dass für Öfen mit indirekter Wärmezufuhr und bei Anwendung von lufttrockenem Holz der Aufwand von Holz zur Feuerung bis zu 20 % des zur Verkohlung gelangenden Holzes beträgt, wobei gleichzeitig alles bei der Verkohlung selbst erzeugte Gas verbraucht wird. Bei Öfen mit direkter Wärmezufuhr ist der Brennstoffaufwand etwas grösser.

Steinkohle. Die schwedischen Steinkohlen sind zur Verkokung nicht tauglich und haben in der eigentlichen Eisengewinnung und -Verarbeitung keine Anwendung gefunden. Dagegen hat man sie seit Ende 1909

benutzt bei der Herstellung des sog. »Eisenschwamms» zu Höganäs nach Sieurins Methode. Man hat dort einerseits Kohle mit 35 % Asche zur Reduktion des Eisenerzschliches, andererseits solche mit 50 % Asche zur

Erzeugung von Heizgas für den Reduktionsofen angewandt. 1912 wurden insgesamt 74 050 hl solcher aschenreichen Kohle zur Herstellung von Eisenschwamm verbraucht.

Koks wird, mit Ausnahme von Gaskoks und zeitweise kleineren Mengen für eigenen Bedarf bei einigen Zementfabriken, in Schweden nicht erzeugt. Die Erzeugung, die früher zu Islinge in der Nähe von Stockholm in Öfen Coppéeschen Systems betrieben wurde, ist jetzt stillgelegt.

Torf. Über Schwedens Torferzeugung wird weiter unten im Abschnitt Industrie, Handwerk und Hausgewerbe berichtet werden. In der Eisenindustrie wird der Torf ausschliesslich als Generatorbrennstoff benutzt.

Torfhohle wird nicht in der Eisenindustrie angewendet. Torfpulver ist in den letzten Jahren bei Versuchen zur Reduktion von Eisenerzschlich angewandt worden, die Versuche haben indessen noch nicht zu einem

Resultat geführt.

Antworten