Naßverkohlung von Torf

Sven-Erik Hägglund, Schwedische Torfveredelungsgesellschaft Lund, Schweden, 1961

Es handelt sich um die deutsche Fassung des Beitrags »Våtkolning av torv« des selben Autors, der in der Zeitschrift Teknisk Tisdkrift, 1960 Heft 23 Seite 633 bis 639 erschienen ist.

Die Archivarin Maria Wallin, die das Schriftgut der nicht mehr existierenden Schwedischen Torfveredelungsgesellschaft im Riksarkivet, Landsarkivet i Lund, betreut, hat es entdeckt. Es ist im Orginal mit Schreibmaschine geschrieben, enthält als Anhang die selben Bilder mit deutscher und englischer Beschriftung wie der schwedische Text.

http://www.riksarkivet.se/lund

Eine ökonomische Ausnützung von Torf setzt meistens eine rationelle Entwässerung und Trocknung voraus, wobei so viel wie möglich von dem Feuchtigkeitsgehalt, der im Moor etwa 90-95 % ausmacht, entfernt werden soll, was bei der Hantierung und Verteilung niedrigere Kosten zur Folge hat. Ausserdem hat ein solcher Torf, wenn er für Heizzwecke verwendet wird, stark erhöhten Wert. Zu diesem Zweck bedienen sich die industriellen Hersteller von Torfprodukten hochentwickelter Drainagemethoden, kombiniert mit natürlicher Lufttrocknung des gewonnenen oder gemahlenen Torfes. Der Trocknungsprozess hängt weitgehend von den klimatischen Verhältnissen während der Trocknungsperiode ab. Die Folgen sind unterschiedliche Produktion, zusätzliche Lagerkosten und in manchen Fällen Probleme der Arbeitskraftbeschaffung.

Direkte Entwässerung des Torfes durch mechanisches Pressen wurde während der letzten hundert Jahre immer wieder versucht, doch bisher ohne Resultat, mit Ausnahme einiger ganz spezieller Torfsorten. Die mechanische Entwässerung durch den Zusatz von Elektrolyten zu verbessern, ist kostspielig und ergibt hohen Aschegehalt des Torfproduktes.

Im Jahre 1900 wurde erstmals eine Methode patentiert, die darauf hinausging, die Entwässerungseigenschaften der Torfsuspension durch Nassverkohlung zu verbessern1. Die Nassverkohlung geht so vor sich, dass der Torf unter Druck auf eine Temperatur von 180°C oder mehr erhitzt wird, wobei die kolloidale Struktur des Torfes gebrochen wird.

Anmerkung: Es handelt sich um die Methode des Erfinders Dr. Martin Ekenberg. Dieser hat in Schweden einen schlechten Ruf, weil er als Erfinder der Briefbombe gilt und verschiedene Morde auf dem Gewissen haben soll. Er starb 1909 in Untersuchungshaft in London ohne ein Geständnis abzulegen bevor er nach Schweden ausgeliefert werden konnte.

Das auf diese Weise gewonnene Produkt kann bis auf einen Feuchtigkeitsgehalt von 50 % in wenigen Minuten entwässert werden, und zwar durch Druck im Bereit von 35-50 atü. Es hat eine unter gleichen Bedingungen konstante Zusammensetzung und ist nicht abhängig von den Besonderheiten des Rohmaterials. Diese Reaktionen haben einen Materiaverlust zur Folge, doch erhöht sich der Kalorienwert. Der Hauptvorteil dieses Vorganges ist, dass die Produktion das ganze Jahr über aufrecht erhalten werden kann, unabhängig von herrschenden klimatischen Verhältnissen.

Es wurden verschiedentlich Versuche unternommen, den Prozess sowohl technisch als auch ökonomisch industriell zufriedenstellend durchzuführen. Bekannt ist die Versuchs- und Industrieanlage, die in Dumfries von 1910-1920 betrieben wurde, wo jedoch keine zufriedenstellende Wärmeökonomie erreicht werden konnte.

Anmerkung: Das basiert auf einem Untersuchungsbericht einer schwedischen Delegation in Ironhirst 1919. Dabei wurde nicht berücksichtigt, dass das Konzept und der Betrieb unter den Bedingungen des Ersten Weltkriegs gestaltet werden mussten. Es ging darum ein rauchfreies Heizmaterial für die Schützengräben zu liefern, wobei die Kosten keine Rolle spielten.

Die gegenwärtig einzige bekannte industrielle Anlage befindet sich in Boksitogorsk in Russland. Diese Anlage verarbeitet jedoch ein vorher luftgetrocknetes Frästorfprodukt und konzentriert sich auf die Produktion verschiedener chemischer Nebenprodukte. Dieser Prozess ist angesichts der in Westeuropa herrschenden Verhältnisse nicht ökonomisch.

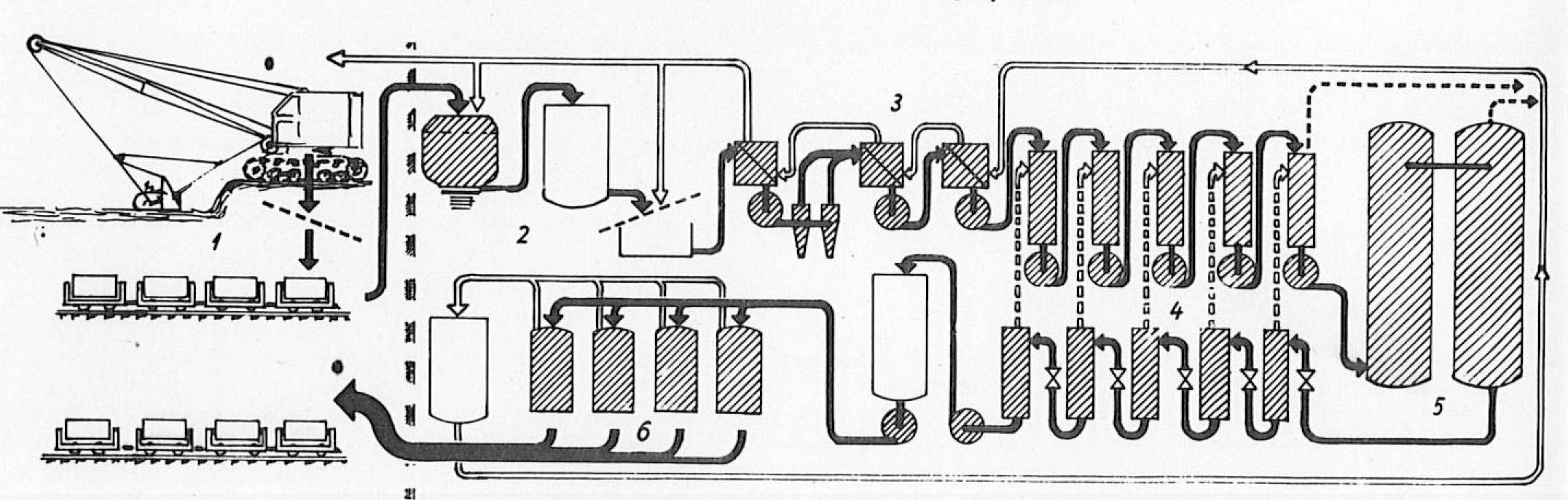

In Schweden, wo es reichliche Torfvorkommen gibt – 8 – 10.000 Mill. Tonnen (Trockensubstanz) – wurden verschiedentlich ernstliche Versuche in Versuchsanlagen während des letzten Jahrzehntes gemacht, um die schwierigen technischen Probleme, die mit der Nassverkohlung von Torf verbunden sind, zu lösen. Die technischen Schwierigkeiten bei der Nassverkohlung entstehen hauptsächlich durch Inkrustation, Verstopfung, Verschleiss und Korrosion in Rohrleitungen und Apparaten. Ausserdem verursacht die Entwässerung der nassverkohlten Torfsuspension schwierige Probleme konstruktiver Art. Von primärer Bedeutung für die Ökonomie ist eine hochentwickelte Wärmerückgewinnung, da die zu erwärmende Flüssigkeitsmenge im Verhältnis zur Trockensubstanzmenge sehr gross ist. (Fig 1)

Die schwedische Torfveredelungsgesellschaft beschloss im Jahre 1951, nach gewissen Vorversuchen, die Nassverkohlungsfrage aufs neue aufzugreifen, nachdem die Forschungsmittel der Gesellschaft durch den Bau eines Forschungslaboratoriums in Lund (Fig.2) wesentlich erhöht wurden

Research Laboratory of the Swedish Peat Company in Lund / AB Svensk Torvförädlingslaboratorium i Lund

Man stellte die Arbeit von Anfang an darauf ein, eine Versuchsanlage für Nassverkohlung im Verhältnis 1:10 einer gedachten industriellen Anlage zu errichten. Die Versuchsanlage, die im Anschluss an die bereits vorhandene Brikettfabrik in Sösdala gebaut wurde, wurde 1954 (Fig.3) erstmals in Betrieb genommen.

Die technische Entwicklung und Erprobung der Apparate, Maschinen und Instrumente wurde seither in der Anlage laufend fortgesetzt, was zu umfassenden Umgestaltungen und Neukonstruktionen geführt hat.

In der Nassverkohlungsforschung ist ein Stab von etwa 30 Personen engagiert. Die bisher hierfür entstandenen Kosten belaufen sich auf 8 Mill. Schw. Kr. (ca. 6 Mill. DM), welche Summe teils aus staatlichen Mitteln, teils von der Gesellschaft bestritten wurde.

Nassverkohlungs-Versuchsanlage

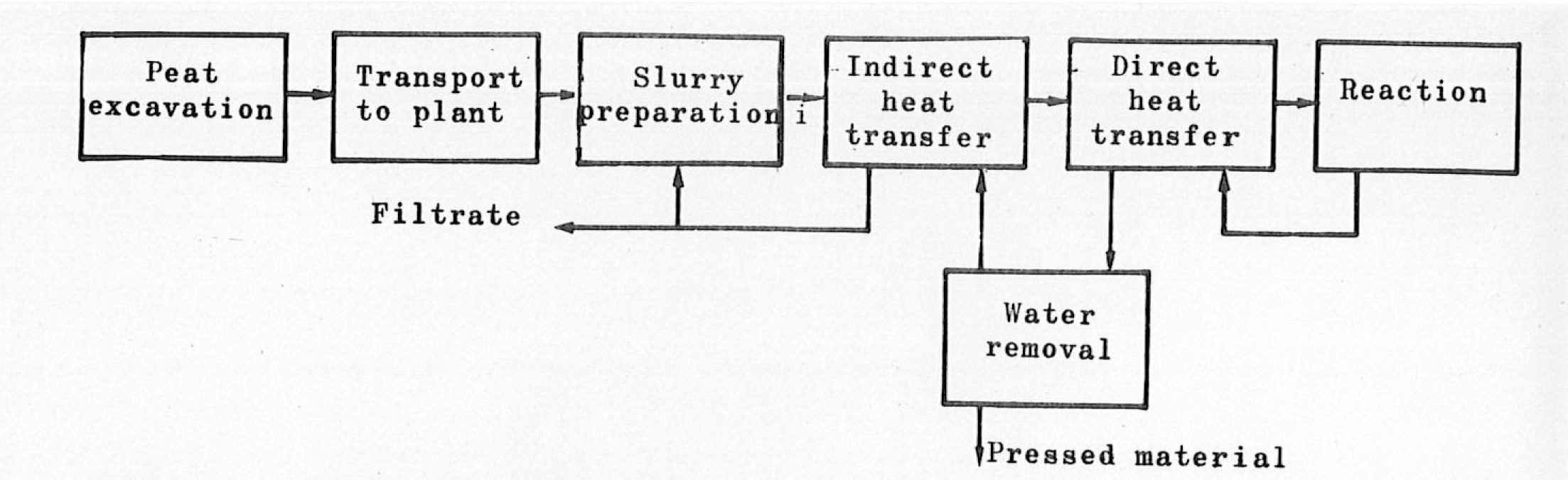

Die Prozesstechnik ist in 5 Stufen aufgebaut:

- Gewinnung des Rohtorfes Transport zur Anlage per Bahn

- Aufbereitung des Rohtorfes zu einer pumpbaren Suspension

- Erwärmung der Suspension durch direkten Wärmetausch gegen Filtrat (100°) von der Entwässerungssektion.

- Weitere Erwärmung mit Dampf, gewonnen durch stufenweise Drucksenkung der nassverkohlten Torfsuspension. Dieser Dampf wird im Gegenstrom kondensiert („direkter Wärmetausch“).

- Erwärmung auf die endgültige Temperatur (200 °C) durch Frischdampf und Nassverkohlung des Torfes während etwa 30 Minuten bei etwa 22 atü.

- Entwässerung des nassverkohlten Torfes durch Pressen ergibt ein ein Trockenprodukt von 50 % oder mehr Trockensubstanz.

| 1 | Gewinnung und Transport Excavation and transport, Grävning och intransport |

| 2 | Supensiuonsaufbereitung und Siebung slurry preparatlon and screening Suspensionsberedning och silning |

| 3 | indirekter Wärmetausch und Hydrozyklonreinigung indirect heat transfer and hydrocyclone treatment Indirekt värmeväxling och hydrocylonrening |

| 4 | Direkter Wärmetausch direct heat transferening, Direkt värmeväxling |

| 5 | Reaktion reaction reaktion |

| 6 | Entwässerung water removal. avvattning |

Im Anschluss an die Hauptstufen des Prozesses folgt hier eine kurze Zusammenfassung der Forschungs- und Entwicklungsarbeit sowie der technischen Erfahrungen, die in mehr als 1.000 Betriebsstunden gesammelt wurden.

Gewinnung und Transport

Zur Gewinnung des Torfes wird ein Bagger vom Löffelschaufeltyp verwendet, der auch unter schwierigen Verhältnissen während der Wintermonate gut arbeitet. Der Rohtorf wird in Kippwaggons per Bahn zur Fabrik befördert. Man hat auch versucht, schon auf dem Moor einen Torfbrei herzustellen, der direkt in die Anlage gepumpt werden kann. Dafür wurde ein Bagger, geeignet für Tiefgrabung, mit einer Schaufel mit eingebautem Auflöseraggregat versehen. Der Typ wird noch in der Folge beschrieben. Diese Methode scheint sehr vielversprechend zu sein, besonders bei gut zersetztem Torf und kurzen Transportstrecken.

Aufbereitung der Torfsuspension

Bei diesem Prozess ist die richtige Aufbereitung der Torfsuspension für die Ökonomie von grosser Bedeutung. Es gilt also, eine Suspension mit so hohem Trockengehalt wie möglich herzustellen, die jedoch einen annehmbaren Druckabfall beim Pumpen durch die Wärmetauscher gibt. Die Suspension muss ausserdem so behandelt sein, dass Verstopfung und Verschleiss in der Anlage vermieden werden.

Eine grosse Anzahl von Maschinentypen wurde auf Zuverlässigkeit und Kapazität geprüft, um ein geeignetes Aggregat zu finden, das die erwünsche Suspension mit so wenig Kraftaufwand wie möglich erzeugt.

Das Aggregat, welches die besten Resultate gezeitigt hat, ist ein Hydropulper, der bei der Auflösung von Papier und Zellstoffmasse zu hoher Konzentration zur Anwendung kommt. Er ist unempfindlich gegen Steine, Wurzeln und dergleichen, welche von ihm effektiv ausgeschieden werden.

Die zurückbleibenden Wurzeln und längeren Fasern müssen entfernt werden, um einer Verstopfung der Anlage vorzubeugen. Nach langem Suchen wurde ein Sieb von hoher Leistungsfähigkeit gefunden, das nicht verstopft. Dieses Hochfrequenzvibrationssieb, in Deutschland gebaut, wird in der Industrie vor allem als Verdicker verwendet. Dieses Sieb hat es ermöglicht, aus schlecht zersetztem Torf eine Suspension für die Nassverkohlung herzustellen, ohne dass die Ökonomie dabei nennenswert verschlechtert wird.

Die verschleissenden Eigenschaften des Torfes sind auf das Vorhandensein von kleinen Sandmengen zurückzuführen. Durch Behandlung in geeigneten Hydrozyklonen ist es gelungen, den Verschleiss beträchtlich zu reduzieren, was im Hinblick auf die hohe Viskosität der Suspension bemerkenswert ist.

Wärmerückgewinnung

Bei der Erwärmung einer Torfsuspension auf über 100 °C bildet sich leicht ein Belag auf den Wärmeflächen, an welchem Torffasern usw. leicht hängen bleiben. Diese Verschmutzung führt zu einer schnellen Herabsetzung der Wärmeübergangszahl. Bei Abkühlung der nassverkohlten Torfsuspension bilden sich besonders im TemperaturintervalI 130 — 80 °C Inkrustationen aus Kalziumkarbonat, die den Wärmeübergang noch mehr verschlechtern. Um dieses Problem zu erleichtern, hat man die Wärmerückgewinnung in Sektionen eingeteilt – indirekter Wärmetausch bis zu 100 °C – direkter Wärmetausch über 100 °C.

Die Wärme in der ausströmenden nassverkohlten Torfsuspension wird bei direktem Wärmetausch dadurch zurückgewonnen, dass der Druck in einer Anzahl von Stufen auf atmosphärischen Druck gebracht wird. Die hierbei in den Stufen frei werdenden Dampfmengen werden in der im Gegenstrom zu den Reaktoren fliessenden Rohtorfsuspension kondensiert. Die erforderliche Kontaktfläche zwischen Rohtorfsuspension und Dampf ist bisher in der Versuchsanlage durch Feinverteilung der Suspension in Düsen erreicht worden.

Die indirekten Wärmetauscher, die zuerst ausprobiert wurden, waren spezialkonstruierte Wärmetauscher mit beweglichen Flächen. Die Entwicklungsarbeit führte zu dem Gebrauch von dem Sonderzweck angepassten Standardapparaten mit festen Flächen, und zwar hauptsächlich deshalb, weil solche billiger sind. Bei der Wahl des Apparattypes und der Daten muss vor allem darauf geachtet werden, dass eine Verstopfung vermieden wird, und zwar mittels einer geeigneten Kombination von Sieben und Ausformung der Wärmetauschkanä le. Ausserdem muss man bemüht sein, die beste ökonomischereaction Lösung der eingesetzten Mahlenergie sowie von Trockensubstanzgehalt, Strömungsgeschwindigkeit, Wärmeübergangszahl und Konstruktionsdruck des Apparates zu finden. Bei den endgültigen Versuchen hat man Spiralwärmetauscher mit genügend grossen Spalten und ganz freien Kanälen auf der Rohtorfseite verwendet.

Mit Rücksicht auf die Druckklasse der Apparate und den aufkommenden Druckabfall muss vor jedem Wärmetauscher eine Pumpe angebracht werden.

Bei Ausführung in voller Skala führt dies zu einer verhältnismässig komplizierten Anlage. Deshalb wurde die Arbeit während der letzten Zeit auf Wärmetauscher eingestellt, die ohne besondere Umstände in höheren Druckklassen ausgeführt werden können, z.B. Lamellenwärmetauscher. Diese erfordern jedoch ein noch gründlicheres Sieben sowie einen etwas geänderten Aufbau, um Verstopfung, besonders am Eingang, zu verhindern. Die Wärmetauscher müssen aus rostfreiem Stahl hergestellt sein, da einerseits das Nassverkohlungsfiltrat sauer ist und andererseits die Inkrustation ein häufiges Waschen mit Salpetersäure notwendig macht.

Der direkte Wärmetausch in mehreren Stufen stellt bei zufriedenstellender Wärmeökonomie hohe Forderungen an die Gleichmässigkeit der Temperatur in den Stufen. Um diese Forderung erfüllen zu können, muss der Flüssigkeitsstrom sowohl auf der Zyklonen- als auch Kondensorseite stabil gehalten werden, was einen konstanten Druck erfordert. Damit die Wärmeübertragung und die Arbeit der Pumpen nicht gestört wird, muss das Flüssigkeitsniveau in den Kondensoren und Zyklonen ebenfalls kontrolliert werden.

Beim Senken des Druckes der nassverkohlten Torfsuspension wird das während der Reaktion gebildete Kohlendioxyd frei gemacht. Dessen Partialdruck in den Stufen muss ebenfalls kontrolliert werden, da dieser die Wärmeübertragung und Kondensortemperatur beeinflusst. Eine moderne Regelausrüstung mit pneumatisch manövrierten Regelventilen hat die notwendige Stabilität in dieser Hinsicht gewährleistet.

Eine vor jeder Stufe angebrachte Pumpe sorgt für die notwendige Drucksteigerung.

Zur Vermeidung von Pulsierung im System, verursacht durch Variationen im Zulauf- und Gegendruck, installierte man zuerst spezialgebaute Zahnradpumpen. Diese wiesen, trotz aller Massnahmen, jedoch einen raschen Verschleiss auf. Man war deshalb gezwungen, zu Zentrifugalpumpen überzugehen, was ein schweres Konstruktionsproblem darstellte, da es sich um relativ kleine Flüssigkeitsmengen (ca. 250 l/Min.) und grosse Druckhöhen (bis zu 70 m) handelte und da man ausserdem die vorhandene Zulaufshöhe (2 m) als nicht ausreichend betrachtete.

Die in der Forschungsabteilung konstruierten Zentrifugalpumpen haben die an sie gestellten Forderungen erfüllt. Die Pumpen sind einstufig, einseitig saugend und mit ausgleichenden mechanischen Dichtungen versehen, die mittels Druckwasser von separaten Pumpen sauber gehalten werden. Die Partie um die mechanische Dichtung und den Lagerbock herum wird mit Wasser gekühlt. Der vorhandene Kohlendioxydpartialdruck in den Kondensoren ergibt eine ausreichende Verbesserung der Zulaufhöhe.

Nassverkohlungsreaktion

Die Durchführung der Nassverkohlungsreaktion birgt keine besonderen Schwierigkeiten in sich. Die Grundidee besteht darin, dass man der Torfsuspension eine gewisse Aufenthaltsdauer bei Maximaltemperatur gibt. Dies wird dadurch erreicht, dass die Suspension zwei vertikale in Serie gekuppelte Gefässe auf die Art durchfliesst, dass die beste Verteilung der Aufenthaltsdauer erreicht und Sedimentation vermieden wird. Die Strömungsverhältnisse wurden durch Isotoptechnik ermittelt.

Das grösste Problem war, eine so exakte Methode wie möglich zu finden für die Indikation des Niveaus im zweiten Reaktor, wodurch dessen Auslauf kontrolliert werden kann. Dieses Problem wurde dadurch gelöst, dass man das gesamte Gewicht dieses Reaktors auf drei Dehnungsmessstreifen verlagerte, wodurch man das Totalgewicht erhielt.

Die Wahl der Nassverkohlungstemperatur und Dauer der Reaktion ist für die Zusammensetzung der Kosten in einer industriellen Anlage von grosser Bedeutung, da eine ganze Reihe von Verhältnissen, besonders bei der Entwässerung, hiervon beeinflusst wird. Die Zusammenhänge wurden durch Laboratoriumsuntersuchungen geklärt.

Bei der Erwärmung von Torf in Wasser entwickelt sich spontane Wärme, deren Menge von verschiedenen Forschern sehr unterschiedlich bewertet wurde. Durch Laboratoriumsversuche wurde festgestellt, dass auf diese Wärmeentwicklung vom technischen Standpunkt aus keine Rücksicht genommen zu werden braucht.

Entwässerung

Da es im Handel keine geeignete Konstruktion gibt, die für die Entwässerung der nassverkohiten Torfsuspension verwendet werden kann, wurde ein neuer Pressentyp entwickelt, basiert auf gründlichen Untersuchungen des Entwässerungsverlaufes der Suspension. Die Presse ist mit zylindrischen Filtern und Gummimembranen versehen. Sie wird zuerst mit nassverkohlter Torfsuspension gefüllt, und die Nachfüllung bei einem verhältnismässig geringen Pumpendruck ergibt eine Verdickung durch das Filtrieren der Suspension in der Presse. Danach wird die Suspension mit Hilfe der Gummimembranen mit 50 atm Wasserdruck gegen das Filter gepresst, auf welchem sich ein fester Kuchen bildet.

Das Presswasser wird dann abgelassen, und nach dem Offnen der Presse fallen die Presskuchen durch ihr eigenes Gewicht aus der Presse. Sie haben einen Trockensubstanzgehalt von 55-60 %. Vier derartige Pressen mit einer Filterfläche von je 5 m² wurden installiert.

Um eine maximale Produktion sowie Betriebssicherheit zu gewährleisten, wurden die Pressen voll automatisiert, und zwar durch ein von Lochkarten gesteuertes Servosystem mit laufender Kontrolle des Pressverlaufes.

Mit dieser Presskonstruktion wurde eine befriedigende, wenn auch nicht ideale Lösung des Entwässerungsproblemes gefunden. Die konstruktiven Erfahrungen wurden dem Bau einer Presse vom Multipeltyp zugrunde gelegt, d.h. mit vertikalen Filtern und Membranen. Eine Versuchspresse, basiert auf diesem Prinzip, hat vielversprechende Resultate ergeben.

Das Entwässerungsprinzip bei dieser Presse ist dasselbe wie bei der vorher beschriebenen. Ein normaler Presszyklus dauert etwa 10 Minuten.

Filtratreinigung

Das Filtrat, das bei der Entwässerung gewonnen wird, ist von sehr dunkler Farbe und hat einen hohen biologischen Sauerstoffverbrauch. Es ist daher in den meisten Fällen notwendig, das Filtrat zu reinigen, ehe man es in kleinere Flüsse ablassen kann. Untersuchungen über die biologische Reinigung des Filtrates wurden in einer Versuchsserie durchgeführt, und zwar teils nach der Aktivschlamm-Methode und teils durch Belüftung in aufgestautem Zustand. Hierbei hat es sich gezeigt, dass das Filtrat auf biologischem Weg mit angemessenen Kosten gereinigt werden kann. Der bei der Reinigung gebildete Schlamm kann nach dem Trocknen eventuell als Futter verwendet werden.

Industrielle Anlage für Nassverkohlung

In Zusammenarbeit mit der Firma Borsig A.G., Berlin, wurde eine industrielle Anlage entworfen mit einer Produktionskapazität von 125.000 Tonnen Pressgut pro Jahr mit einem Wassergehalt von 45 % oder 60.000 Tonnen Briketts pro Jahr mit einem Wassergehalt von 10 %. Auch Berechnungen für die doppelte Kapazität wurden angestellt. Die für die Fabriken notwendige Spezialausrüstung wurde konstruiert und berechnet. Für die übrige Ausrüstung wurden Offerten zur Ermittlung der Kosten eingeholt. Die hierbei erhaltenen Preise und Kostenformeln wurden, zusammen mit den experimentellen Unterlagen, einer Berechnung der optimalen Bedingungen und Apparatekombinationen zugrunde gelegt.

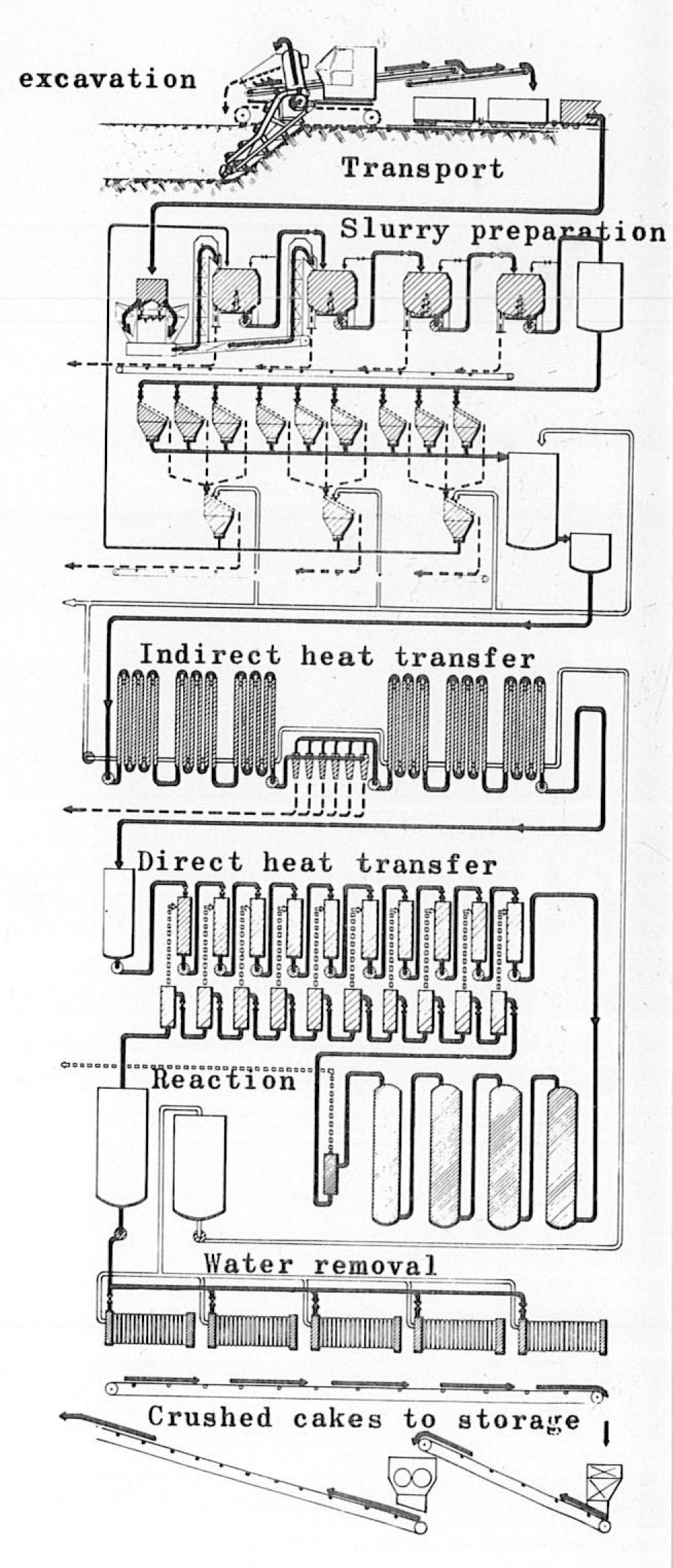

Technische Ausgestaltung

Eine Anlage für 125.000 Tonnen Pressgut pro Jahr dürfte dem in Fig. 12 dargestellten Schema entsprechen: Der Rohtorf wird sektionsweise gewonnen und mit Zügen, bestehend aus 10 Wagen, die insgesamt 80 Tonnen fassen, zur Fabrik transportiert. Der durchschnittliche Abstand von der Fabrik während einer Periode von 20 Jahren wird mit ca. 3 km angenommen. Die Wagen werden bei der Fabrik entleert, und der Torf wird mit einem Elevator zu dem ersten der vier in Serie gekuppelten Hydropulper vom Typ Solvo befördert.

Danach wird die Suspension in die Siebsektion gepumpt, die in zwei Stufen von Hochfrequenzsieben, Typ Rhewum, aufgebaut ist. Nach Verdünnung mit Nassverkohlungsfiltrat zu der gewünschten Viskosität, die normalerweise 7 % Trockensubstanzgehalt entspricht, wird die Suspension durch 30 in Serie gekuppelte Lamellenwärmetauscher von 50 m Wärmefläche gepumpt. In dieser Sektion sind 5 Dorr Desander Hydrozyklone enthalten, die den Sand ausscheiden. Die Suspension durchfliesst diese, wenn sie eine Temperatur von 50 °C erreicht hat.

Nach Erwärmung auf ca. 35 °C wird die Suspension in die erste der elf Stufen der Direktwärmetauscher-Sektion gepumpt. Beim Verlassen des letzten Kondensors hat die Suspension eine Temperatur von ca. 190 °C erreicht. Sie geht nun weiter zu den in Serie gekuppelten Reaktoren, ln den ersten Reaktor wird Dampf eingelassen zwecks Erhitzung auf 200 °C.

Der Druck in den Reaktoren ist 22 atü, und die durchschnittliche Reaktionszeit beträgt 30 Minuten.

Das bei der nachfolgenden Drucksenkung der nassverkohlten Torfsuspension frei werdende Kohlendioxyd wird hauptsächlich in den beiden wärmsten Direktwärmetauschern abgelassen. Die nassverkohltfc Torfsuspension wird bei 100 C in fünf Pressen mit einer totalen Filterfläche von 200 m² entwässert. Die Presskuchen werden grob zerstückelt und ins Lager transportiert. Das Filtrat wird im Gegenstrom durch die Batterie der Lamellenwärmetauscher gepumpt. Ein Teil des Filtrates wird zur Verdünnung des einströmenden Rohtorfes verwendet, der Rest geht, eventuell über die biologische Reinigung, zum Ausfluss.

Für die Brikettierung kommt eine Trockenanlage, wie sie in der Braunkohlenindustrie zur Anwendung kommt, in Betracht. 20 % des Torfes dürften für den Trocknungsprozess als Heizmaterial benötigt werden. Da das Trocknen mit Dampf bei niedrigem Druck geschieht, kann billige Gegendruckkraft produziert werden, die den Eigenbedarf der Anlage deckt. Wenn nur Pressgut hergestellt werden soll, muss man sich gekaufter Energie bedienen.

Tabelle 1 Produktionsbalanz für eine industrielle Nassverkohlungsanlage

Das Pressgut hat bei einem Trockensubstanzgehalt von 55 % einen effektiven Heizwert von 2.800 kcal/kg. Briketts mit einem Wassergehalt von 10 % haben einen effektiven Heizwert von 5.000 kcal/kg. Im Gegensatz zu Frästorfbriketts sind Briketts aus nassverkohltem Torf wasserbeständig und können, wenn sie verkokt werden, einen haltbaren Koks abgeben.

Kosten

Bei einer Produktion von 125.000 Tonnen Pressgut pro Jahr belaufen sich die errechneten Herstellungskosten – von den schwedischen Verhältnissen ausgehend – auf 25;- DM pro Tonne, d.h. 8;80 DM pro Gcal, also etwas mehr als für Frästorf. Der Kapitalbedarf für diese Anlage beläuft sich auf 16 Mill. DM.