Die Verkohlunsapparate: Meiler, Kilns, Öfen, Retorten, Wagenöfen

Meiler

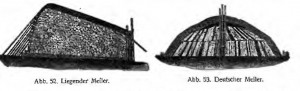

Die älteste Einrichtung für Holzverkohlung (Abb. 52) waren die Meiler, deren Anwendung tief ins Altertum zurückreicht. Man unterscheidet zwischen liegenden und stehenden Meilern, von denen die erstgenannten heutzutage nur ausnahmsweise vorkommen und wahrscheinlich als nächste Entwicklungsstufe der ursprünglich in Gruben ausgeführten Holzverkohlung anzusehen sind. Der stehende Meiler ist noch weit verbreitet Die örtlichen Anordnungen der Meilcr sind etwas verschieden man hat deutsche (Abb. 53), italienische und schwedische Meiler aber im großen ganzen sind sie von demselben Bau.

Auf einer geebneten runden Bodenfläche, der Meilerstätte, wird das Holz in Form eines abgestumpften Kegels aufgestellt, wobei im Zcntram eine im Boden aus vertikal gehende Öffnung oder Zündkanal oder Quandel freigelassen wird. Es ist wichtig, daß die Meilerstätte trocken und zugfrei ist. Je öfter sie angewendet wird, desto besser wird sie. Eine gute Meiterstätte ist „ein zinsentragendes Kapital“. Das Holz muß sorgfältig und so dicht wie nur möglich eingesetzt werden. Ein mittelgroßer Meiler hat einen Raum von etwa 150 m3. Das Holz wird mit Reisig oder Moos und darüber mit Erde, mit Kohlgestübe (Gemenge von Kohlenstaub und Lehm) gemischt, bedeckt.

Die Lattenmeiler (Abb. 54) bei den Sagemühlen im Nordland werden entfach mit Sägemehl bedeckt. Man kann 3 Kohlungsperioden unterscheiden, Mit trockenem Holz wird in dem Zündungkanal gefeuert, wobei am Fuß des Meilers Zuglöcher in der Bedeckung aufgenommen werden. Der Kanal wirkt als Schornstein, und das Holz wird rings um ihn ausgetrocknet. Die dabei aus dem Holz verdampfte Flüssigkeit kondensiert sich im kalten Holz und fließt zu Boden (Meilerwasser) Während dieser Zeit muß wiederholt Brennholz eingeführt werden. Mlan reguliert die Verbrennung, die langsam vor sich gehen- muß, in der Mündung; des Kanals, und zwar muß im Anfang diese Mündung dicht gehalten werden, so daß das Feuer sich beim Boden des Quandels sogleich fixiert.

Wenn der oberste Teil des Holzes ausgetrocknet ist und eine Temperatur von etwa 270 °C angenommen hat und demzufolge eine lebhafte exothermische, trockene Destillation anfängt unter Bildung von großen Mengen Gasen und Wasserdämpfen, so wird die Bedeckung feucht (der Meiler »schwitzt«) und deswegen dichter. Es tritt dann oftmals Druck im Meiler mit Neigung zum »Werfen« auf. Damit endet die erste Periode. Während dieser muß der Köhler stetig aufmerksam sein, namentlich wenn Wind weht, gegen den man sich durch Regulierung der Zuglocher, kräftiges Zustopfen der Bedeckung auf der Windseite, auch wohl durch besondere Schirme soweit wie möglich schützt.

Die Hohlräume, die durch Verbrennung des Holzes im Zündkana! oder durch Zug irgendwo anders entstehen, müssen mit Holz ausgefüllt und dieses mit der »Füllstange« sorgfältig zugepackt werden (Abb. 55).

In der zweiten Periode werden die Zuglöcher zugestopft. Die Verkohlung geht dank der früher erwähnten esothermischen Reaktion von selbst weiter ohne Luftzufuhr [der Meiler „kohlt blind“).

In der dritten Periode wenden die Zuglöcher wieder geöffnet und, wenn nötig, noch Rauchlöcher rings um den Meiler aufgenommen, womit man oben anfangt. Allmählich werden diese zugestopft und neue tiefer unten aufgenommen. Man reguliert dieses »Treiben des Meilers« durch Probenahme und Beobachtung des Rauches. Solange dieser dick und qualmig erscheint, geht die trockene Destillation des Holzes fort; wenn er leicht und bläulich wird, ist das ein Kennzeichen, daß die trockene Destillation beendet ist und die entstandenen Kohlen au brennen anfangen. Die Rauchlöcher müssen dann tiefer verlegt werden. Die ganze Verkohlung daüert 14 — 20 Tage.

Nach ihrer Beendigung dämpft man den Maler durch sorgfältige Zuklappung desselben, Aufschütten von Erde und Übergießen mit Wasser, oder er wird allmählich abgebrochen, nachdem er sich etwas abgekühlt hat.

Die mittlere Temperatur im Meiler dürfte etwa 500 °C sein. Die Meilerkohlen haben daher, wie schon erwähnt, eine wesentlich andere Zusammensetzung als die Retortenkohlen, Die Ausbeute an Kohlen beträgt bei Nadelholz etwa 60 % nach Volumen und 26 % nach Gewicht, bezogen auf das verarbeitete Holz.

Die Ausbeute bei der Retortenverkohhing bis 500 °C ist etwa 31 %. Wird das Brennholz mitgerechnet, so ist sie nur 27 %. Mithin ist die Koblenausbeute. in Meilern und Retorten fast dieselbe. Die Nachfeile der Meilerverkohlung liegen somit nicht in schlechter Ausbeute an Kohlen, sondern in der Forderung einer großen Geschicklichkeit der Köhler, in der Störung durch Atmosphärilien und in dem Fehlen der Nebenprodukte, die in den Abgasen entwichen sind oder mit dem Meilerwasser zu Boden fließen. Der Vorteil liegt in der guten Beschaffenheit der Kohlen und in der Möglichkeit, den Meiler überall im Walde zu verlegen.

Es fragt sich nun, inwieweit die Kohlen mit dem im Meiler befindlichen Kohlendioxyd und dem Wasserdampf nach der Formel

C + CO2 ↔ 2 CO und C + 2 H2O ↔ CO2+ H2

reagieren. Die mittlere Zusammensetzung der Meilergase war in einem bestimmten Falle:

| CO2 | CO | CH4 | C2H4 | H | O | N |

| 19,4 % | 3,6 % | 5% | 0,2 % | 2,9 % | 0 % | 68,9 % |

Es läßt sich nun berechnen, daß diese Gase (als Grammoleküle berechnet) bei deiVcrkohlung von etwa 1,5 kgHolz entstanden sind. Auch wenn man annehmen würde, die ganze Menge Wasserstoff wäre durch Wasserzcrsetzüng entstanden, so wäre vom Holzgewicht nur etwa 1 % Wasser zersetzt. Die Menge Kohlenoxyd ist auch nicht größer als die, welche entstehen würde, wenn das Holz bei 500 °C in Retorten verkohlt würde. Die Reaktion C + CO2 ↔ 2 CO wird offenbar aufgehoben durch die Reaktion in der umgekehrten Richtung, die, wie früher erwähnt, unter 500 °C entsteht. Der in den Meiler eingeführte Sauerstoff wird somit durch Verbrennung von Kohlenstoff wahrscheinlich fast vollständig in Kohlendioxyd übergeführt.

Kilns

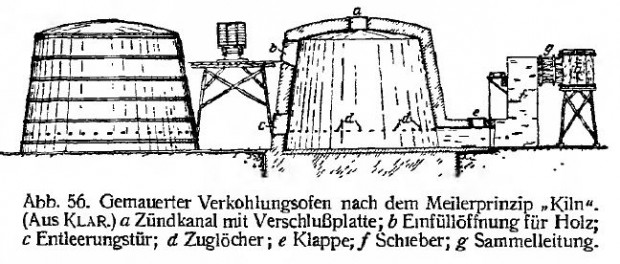

Die den Meilern am nächsten stehenden Öfen sind die Kilns (Abb. 56), die in den Vereinigten Staaten früher mehr in Gebrauch waren als jetzt.

Sie haben einen Rauminhalt von 200-300 m3. Das Holz, das in Wagen auf einem Gleis in gleicher Höhe mit dem Dach der in 2 Reihen angeordneten Öfen herangeschafft wird, wird durch Öffnungen im Dach hinabgeworfen. Die Zündung geschieht durch a; nur ausnahmsweise wird die Verkohlung durch Feuerung in besonderer Feuerstätte eingeleitet. Rings um den Ofen herum und dicht an seinem Boden befinden sich Zuglöcher d, die, wenn erforderlich, mit Ziegelsteinen verschlossen werden können.

Die Verkohlung in diesen Öfen geschieht also ungefähr in derselben Weise wie in einem Meiler.

Sobald die Verkohlung beginnt und durch a Dämpfe von Essigsäure entweichen, werden a und die Klappe e geschlossen, der Schieber f geöffnet und die Destillationsprodukte in die gemeinsame Leitung g geführt und mittels Ventilatoren nach den Kondensatoren gesaugt. Ist die Verkohlung beendet, so werden alle Öffnungen verschlossen und der Ofen mit Kalkmilch überzogen, wonach man die Kohlen während etwa 8 Tagen sich abkühlen läßt Gewöhnlich sind 20 Kilns und mehr zu einer Batterie vereinigt.

Öfen

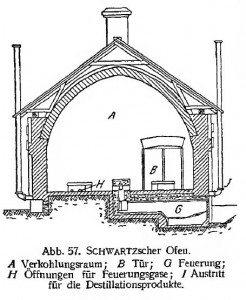

Während bei den Kilns die Feuergase innerhalb des Verbrennungsbehälters erzeugt werden, werden bei den Schwartz- und Ljungberg-Öfen die Feuergase außerhalb des Ofens erzeugt.

Die SCHWARTZschen Öfen (Abb. 57) werden in verschiedenen Modifikationen gebaut, aus Rot- oder Schlackenziegeln, und mit Kalkmörtel gemauert. Von der Feuerstätte G aus werden die Verbrennungsgase d urch ein oder mehrere Löcher im Boden der Öfen direkt auf das Holz geleitet.

urch ein oder mehrere Löcher im Boden der Öfen direkt auf das Holz geleitet.

Beschickung und Entleerung der Öfen geschieht durch Türen B, die an der Giebelseite der Ofen angebracht sind. Die von den Öfen wegziehenden Gase werden anfangs durch einen oder mehrere Schornsteine fortgeführt, dann durch Kanäle aus den Öfen gesaugt und nach den Kondensatoren geleitet.

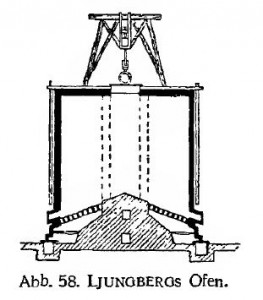

Eine besondere Form dieser Öfen sind die LJUNGBERGschen Öfen (Abb. 58), die in großem Maßstabe bei Domnarfvet in Darlekarlien in Schweden in Betrieb sind.

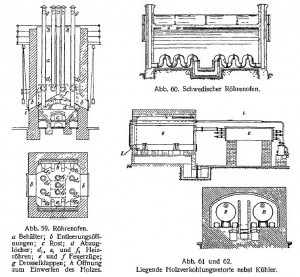

Natürlich ist die Ausbeute an den Nebenprodukten geringer als bei Verkohlung ohne Luftzutritt. Infolgedessen hat man in die ScHWARTZschen Öfen ganz allgemein Heizkörper eingesetzt, durch welche die Feuergase hindurchgehen. Auf diese Weise sind sog. Röhrenöfen entstanden, wie sie in Schweden und Finland angewendet werden (Abb. 60) oder wie sie aus Abb. 59 ersichtlich sind.

Retorten

Die gewöhnlichste Form der Vorrichtung für Holzverkohlung in Deutschland, Österreich, Ungarn, Frankreich, Belgien und den Vereinigten Staaten ist die kleine, liegende, eiserne Retorte (Abb. 61—62).

Diese Retorten R haben etwa 1 m Durchmesser, 3 m Länge und fassen etwa 3 m3. In der Abb. 61 ist ferner noch ersichtlich der Kastenkühler zur Kondensation der Destillate und die Leitung L, welche die unkondensierbaren Gase unter die Feuerung bei Z., leitet. Die Retorten werden paarweise auf jeder Seite der Feuerstätte eingemauert. Man hat Anlagen von 30—120 Stück Retorten.

An Stelle der Öfen mit liegenden Retorten werden auch vielfach solche mit stehenden Retorten (Abb.63) benutzt,die entweder feststehend oder beweglich sind. Die beweglichen Retorten haben den Vorteil, daß sie nach beendigtem Abtrieb (12—24 h) von der Kondensvorrichtung abgetrennt, mittels eines Krans herausgehoben und sofort durch eine frisch beschickte Retorte ersetzt werden können.

Bei Verwendung aller Holzverkohlungsapparate ist es vorteilhaft, das aus den Wäldern kommende Holz in der Fabrik weiter zu spalten und längere Zeit unter Dach aufzubewahren, um es völlig auszutrocknen. Dadurch wird an Brennholz bzw. Heizmaterial gespart, das Holz verkohlt leicht, die Kohlen werden nicht rissig und riechen nicht, der Holzessig wird möglichst konzentriert und die Ausbeute an Teer gut.

Die Bedienung der bis jetzt beschriebenen Retorten ist aber teuer. Deswegen hat man in Schweden große, stehende, zylindrische, eiserne Retorten, Carboöfen genannt (Abb. 64), von etwa 400 m3 gebaut und in Sandverschluß ruhenden Blechschirmen begrenzt werden. Der in der Abbildung angegebene zentrale Kanal B dient zum Durchleiten der angezündeten Verbrennungsgase. Diese entweichen nämlich nicht direkt in den Schornstein, sondern treten eben in den Kanal ein, gelangen durch die Zwischenwand nach unten, steigen dann im anderen Teil des Kanals wieder nach oben, um endlich in den Schornstein abgeführt zu werden.

Der Kanal kann auch weggelassen werden. Das Füllen der Öfen geschieht durch C, das Entleeren durch D. Die Verkohlungszeit beträgt etwa 7 Tage.

Wagenöfen.

Die schwache Seite der großen Öfen und Retorten liegt in der lästigen Arbeit des Entleerens. Sie fordern ferner lange Zeit zum Füllen und Abkühlen, wodurch ihre Leistungsfähigkeit herabgesetzt und der Brennstoffverbrauch gesteigert wird. Man ist deshalb zum kontinuierlichen Betrieb übergegangen, uns zwar zu den Wagenöfen, welche die geringste Bedienung erfordern und zugleich die größte Produktion ermöglichen.

Der amerikanische Wagenofen (Abb. 65 und 66) besteht aus 2 nebeneinander eingemauerten, auf Rollen ruhenden, etwa 15 m langen eisernen Retorten R mit rechteckigem Querschnitt. Das Holz wird auf Wagen W geladen; jeder Wagen faßt 7—10 m3, jede Retorte kann 4—5 Wagen aufnehmen. Die Wagen werden in die Retorten eingeführt, die Türen verschlossen. Jede Retorte hat 1 oder 3 Feuerstätten, von denen aus die Verbrennungsgase durch ein gelöchertes Schutzgewölbe um die Retorten herumgehen. Gegenüber jeder Retorte befindet sich eine besondere Abkühlungsabteilung. Nach beendigter Verkohlung, die ungefähr 24 h in Anspruch nimmt, werden die Wagen in die Kühlkammer gezogen; gleichzeitig wird ein neuer Wagensatz zur Verkohlung eingeführt.

Es ist ferner auch eine Kombination zwischen diesen Wagenöfen und den

früher beschriebenen Röhrenöfen in Benutzung. Der sog. Röhrenwagenofen (Abb. 67) besteht aus 2 nebeneinander liegenden, gemauerten Verkohlungsräumen sowie zwischen diesen liegenden Heizröhren, durch welche die Feuerstättengase geleitet werden.

Schachtöfen (Abb. 68) werden gleichfalls als Verkohlungsapparate benutzt. Sie bestehen aus senkrechten, 30—60 m3 fassenden Retorten, die mit Bodentür versehen sind. Die Retorten werden mit Holz

entweder von einem besonderen Behälter aus oder mittels eines Transportbandes gefüllt. Der Behälter ist dabei als Trockenkammer für das zu destillierende Holz angeordnet in der Weise, daß die Rauchgase von der Feuerung durch die Kammer gehen. Bei beendeter Verkohlung wird die Bodentür geöffnet und die Kohle in einen darunter gelegenen Kühler entleert, worauf sofort wieder Holz eingefüllt werden kann.

In Schweden hat ein neuer Ofentyp, der Ofen von Aminoff, sich eingeführt Der Ofen ist schief gebaut Die Aufnahme der Wagen und das Ausziehen der Dämpfe geschieht im tieferen Ende des Kanals, das

Herausnehmen der Wagen im höheren Ende. Die austretenden Dämpfe gehen, nachdem sie einen Kondenser passiert haben, abwechselnd durch einen Regenerator von Siemens und dann auf das Holz. Der Regenerator

wird erhitzt, teils durch die Feuergase von einem besonderen Feuerherd, teils durch die Destillationsgase, die nicht in Zirkulation sind.

Von Tissier (Chim. et Ind. 5, 136 [1921]) ist ein Verfahren eingeführt worden, das die Auspuffgase von Motoren zur Holzverkohlung nutzbar macht. Derartige Anlagen sind in Algerien angeblich mit gutem Erfolg in Betrieb. Eine Anlage, die 2 Tissier-Öfen mit den Auspuffgasen einer 100-PS-Gasmaschine betreibt, vermag in 8—10 h 5 t Holz zu destillieren und liefert 1,6* Holzkohle und etwa 1.800 l Holzessig.

Zur Verkohlung von kleinstückigem Holz und Holzabfällen (in den Vereinigten Staaten von Nordamerika sollen jährlich etwa 112 Mio t Abfallholz anfallen) sind neuerdings folgende Verfahren vorgeschlagen und — teilweise mit Erfolg — auch praktisch erprobt worden:

1. Das Seaman-Verfahren (AP. 1 108403 [1914], 1 115590 [1914], 1236884 [1917], 1 236 885 [1917]) ist durch die Verwendung einer schrägen rotierenden Retorte gekennzeichnet, in die oben durch einen Fülltrichter das zu verkohlende Material eingeführt wird. Es wird vor dem Eintreten in die Retorte durch einen Kolben komprimiert, derart, daß es eine Art „Verschlußkörper“ bildet Durch Schneiden bzw. Flügel wird das Material in der Retorte aufgelockert und verteilt Am Ende der Retorte wird die Holzkohle komprimiert und kontinuierlich ausgestoßen. Über ungünstige Erfahrungen im Großbetriebe s. Hawley, Ind. engin. Chem. 20, 106 [1928].

2. Das Stafford-Verfahren (D.R.P. 420635 [1920]; A.P. 1380262 [1919]) verzichtet auf äußere Wärmezufuhr und nutzt die bei der exothermen Reaktion der Verkohlung frei werdende Wärme aus, nachdem zunächst das Innere der Retorte auf eine Temperatur von etwa 400° gebracht und das zu verkohlende Material auf 100—250° vorgewärmt worden ist

3. Das Poore-Verfahren (E. P. 131006 [1917], 141417 [1918], 152 741 [1919], 162 769 [1920]; D. R P. 333 062 [1919], 348 688 [1920]) benutzt eine Drehretorte und arbeitet mit überhitztem Wasserdampf (20—25 % des im Destillat enthaltenen Wassers). Aggregate von 2 oder 4 Retorten werden durch gemeinsame Feuerung beheizt; auch die Abführung der dampfförmigen Destillate erfolgt in eine gemeinsame Sammelleitung. Die Entleerung der Retorte wird durch Einblasen von Dampf bewirkt

4. Das Sawtelle-Verfahren (A.P. 1374887 [1918]), eine Kombination von Holzverkohlung und Holzvergasung, sieht einen Gegenstromgenerator vor, in dem oben das Destillationsgut getrocknet wird, während in der Mitte die Verkohlung stattfindet und im unteren Teile eine Vergasung der gebildeten Holzkohle erfolgt. Das nach oben abströmende heiße Gas liefert die zum Trocknen und zur Verkohlung der Holzabfälle erforderliche Wärme.

Von weiteren Verfahren seien hier nur noch erwähnt: das Whitaker-Pritchard-Verfahren (A. P. 1 110 820 [1914], 1 110850 [1914]), das Carbocit-Verfahren (D. R.P. 387 577 [1918], 394196 [1918], 340553 [1919]) bzw. Carburit-Verfahren (über »Carbocit“ — früher „Bertzit“ — und „Carburit“ siehe Feuerungstechnik 9, 93 [1921] und Ztschr. Ver. Dtsch. Ing. 70, 1025 [1926]) und die Verfahren von Strache und Polcich (D.R.P. 409475 [1922], 427587 [1922], 442209 [1922]; über das Produkt „Lignicit“ s. Chem.-Ztg. 49, 186 [1925]).

In Frankreich werden neuerdings große Anstrengungen gemacht, um mittels transportabler Holzverkohlungsöfen nach dem Meilerprinzip Holzkohle für die Verwertung als Motorentreibstoff (Vergasung in Generatoren) zu gewinnen (vgl. Chim. et Ind. 15, 474 [1926]). — Über sog. „Naßverkohlung von Holz« (auch eingedickter Sulfitlauge) s. Schwalbe, Papierfabrikant 1924,169, und Ztschr. angew. Chem. 40, 1173 [1927]; 42, 385 [1919].

Antworten