Holzkohle

aus der Zeitschrift Prometheus, Illustrierte Wochenschrift über die Fortschritte in Gewerbe, Industrie und Wissenschaft.

Teil 1 in Nr. 994 vom 11. November 1908 Seite 86 – 89 – Teil 2 in Nummer 995 vom 18. November 1908 Seite 105 – 108

hn Ural werden gegen 40 % der gesamten Holzkohle in Wäldern durch Meilerverkohlung hergestellt. Der Meiler ist ein in bestimmter Ordnung aufgestapelter Holzhaufen, der mit einer Schicht von Erde, Holzklein oder Rasen bedeckt, dann in seinem Inneren angezündet und durch geschickt geleitete Luftzufuhr nicht zum Verbrennen, sondern zur Verkohlung gebracht wird. Je nach Anordnung der Holzscheite, nach Grösse und Form der Meiler, nach dem Ursprungsorte und nach verschiedenen Details in dem Aufbau der Meiler unterscheidet man grosse und kleine, stehende, liegende und Haufenmeiler, slavische, welsche und amerikanische, runde und rechteckige Meiler. Die Unterschiede sind unwesentlich und durch ihre Namen meist charakterisiert; es würde zu weit führen, solche hier näher zu erörtern. Die meist verbreitete Form der Meiler stellen wohl die auch im Ural allgemein angewandten Rundmeiler vor.

Ihr Fassungsvermögen ist sehr verschieden, durchschnittlich hier gegen 10.000 Kubikfuss.

Die Stelle, auf der ein Meiler errichtet werden soll, muss vorerst geebnet werden und wird gewöhnlich noch mit Holzkohlenklein ausgestampft, das als Abfall einer jeden Meilerverkohlung in Massen zu haben ist. Im Zentrum des künftigen Meilers wird ein Pfahl eingerammt, und um den Pfahl herum wird in konzentrischen Lagen das Holz aufgestapelt. Die zweckmäßigste Lage der Holzscheite ist, nach Erfahrung des Verfassers, die vertikale, indem bei horizontaler Lage bedeutend mehr Kohlenbruch entsteht und die Verteilung der Wärme im Meiler viel weniger gleichmassig ist. Allerdings ist andererseits ein horizontaler Meiler leichter und schneller gebaut als ein vertikaler. Zwischen die einzelnen Holzscheite schüttet man wohl auch Holzkohlenklein und feines Reisig. Zur Bildung eines regelmässigen Gewölbes werden die obersten Holzscheite immer horizontal gelagert. Um den Fuss des Meilerswird meist noch eine Lage trockenen Reisigs herumgelegt. Ist das Holz aufgestapelt, so wird die Oberfläche des Meilers mit Erde beworfen, die an das Holz gestampft und mit Rasen zugedeckt wird. In die Decke werden in regelmässigen Abständen voneinander Löcher gemacht, mit deren Hilfe die Wärmeregelung innerhalb des Meilers geleitet werden soll; vorläufig werden diese Zuglöcher aber wieder zugedeckt.

Vor Beginn der Kampagne wird der zentrale Pfahl herausgezogen, die hierdurch entstandene Öffnung wird mit Reisig gefüllt und dieses zwecks Inbrandsetzung des Meilers angezündet. Hiernach beginnt sofort diejenige Arbeit, die die grösste Geschicklichkeit des Köhlers erfordert, nämlich die Regelung der Luftzufuhr. Am zweckmässigsten wird die Verkohlung und dementsprechend auch die Wärmezufuhr von oben allmählich abwärtssteigend bis zum Boden geleitet.

Auf welche Weise der Köhler dies zuwege bringt, ist meist ganz individuell, wie überhaupt diese Art der Holzvcrkohlung auf rein empirischen Grundlagen beruht. Die Meiler werden hierzulande von reinen Praktikern geleitet, die für das eigentliche Wesen der Verkohlutigsvorgänge wenig Verständnis haben: es ist daher nicht merkwürdig, dass sich die Ansichten über die Zweckmässigkeit dieser oder jener Massnahmen bei der Meilerverkohlung oft diametral gegenüberstehen.

Die erste Periode der Verkohlung ist durch den Austritt des hygroskopischen Wassers aus dem Ilolz charakterisiert. Der ausgetriebene Wasserdampf setzt sich an den kälteren Wandungen des Meilers ab, kondensiert sich und durchfeuchtet die Wandungen, weshalb diese Periode das „Schwitzen“ genannt wird. Darauf — und zum Teil gleichzeitig mit dem Schwitzen — beginnt das sogenannte „Treiben“, d. h. das eigentliche Verkohlen des Holzes und der Gasaustritt aus demselben. Hierbei ist die Luftregelung besonders wichtig, da bei ungeschicktem Handhaben ein grosser Teil des Holzes nicht verkohlt, sondern direkt verbrannt wird, also verloren geht. Diese Periode kennzeichnet sich durch besonders scharfen, brenzlich riechenden, schweren Rauch, der aus allen Öffnungen und Fugen des Meilers tritt und sich in weitem Umkreise in der Umgebung ausbreitet, die Mückenschwärme verscheucht und die Existenz des Köhlers im Walde hierdurch leidlich erträglich macht. Diese Rauch- und Dampfmengen sind es, welche die wertvollen leichtflüssigen Nebenprodukte der Holzverkohlung unwiederbringlich in die Luit entführen, während der Teer zu Boden fliesst und von der Erde aufgesogen wird.

Beginnt der Gasaustritt abzuflauen, so muss die sogenannte „Garperiode“ eingeleitet werden, d. h. es muss die Temperatur im Meiler durch vergrösserte Luftzufuhr möglichst schnell gehoben werden, um die Kohlungsstufe der Kohle noch zu erhöhen; dann wird der Meiler mit grösster Behutsamkeit geschlossen, d. h. alle Öffnungen werden zugeschüttet und festgestampft, worauf der Meiler der Abkühlung überlassen werden kann.

Die Zeitdauer der Verkohlung eines Meilers ist von seiner Grösse, von der Leitung der Verkohlung und von den Witterungsverhältnissen in hohem Grade abhängig und daher sehr verschieden; sie kann 2 Wochen bis 2 Monate, bei besonders grossen Meilern auch noch mehr betragen, die Abkühlung nicht mitgerechnet. Um die Abkühlung zu beschleunigen, wird eine Partie Kohle aus dem untersten Teile des Meilers schnell herausgezogen und sofort mit Wasser oder feuchtem Sand gelöscht, um ein Entzünden der heissen Kohle zu verhindern. Bei zu schneller Abkühlung aber zerspringt die Kohle, und der Abfall von unvenvertbarer Feinkohle vergrössert sich. Im Laufe der Verkohlung wird das Volumen des Meilers immer kleiner und kleiner. Die Decke stürzt stellenweise ein und bekommt Risse, welche sofort zugeschüttet und geebnet werden müssen. Die Form der Oberfläche des Meilers erleidet somit eine beständige Veränderung und wird zuletzt höckerig, mit Gruben und Beulen, schwarz und von Gasen und Teer durchtränkt.

Tritt Luft durch die beschädigte Decke unbemerkt in den Meiler, so kann eine plötzliche Entzündung desselben hervorgerufen werden, und wird der Meilerbrand nicht sofort bemerkt und gedämpft, so ist die ganze Kohle oder wenigstens ein grosser Teil derselben unwiederbringlich verloren, denn statt Kohle bleibt nur Asche zurück. Somit erfordert der Meiler die ganze Zeit, von der Aufstapelung bis zur Kohlenlöschung, die unausgesetzte Beobachtung durch einen erfahrenen Kohlenbrenner, und die Tätigkeit des Köhlers wird zu einer sehr anstrengenden. Deshalb war man schon lange bemüht, die Decke des Meilers durch formbeständigere Konstruktionen aus festeren Materialien zu ersetzen; es sind auch viele entsprechende Vorrichtungen, auseinanderlegbare und leicht transportierbare Meilerdecken , ersonnen und ausgeführt worden, aber keine von ihnen hat sich in grösserem Masse in der Praxis eingebürgert. Indessen sind aber, als Frucht dieser Bestrebungen, die Meileröfen entstanden, welche zwar nicht transportabel, doch mit festen, gemauerten Wänden und Gewölben versehen sind und vor den Meilern eine ganze Reihe von Vorzügen voraushaben.

Gleichwie bei den Meilern unterscheidet man auch bei den Meileröfen, schlechtweg Verkohlungsöfen genannt, verschiedene Arten, je nach Form, Konstruktion, Arbeitsweise, Erfinder derselben.

Alle Meileröfen sind im Grunde genommen nichts anderes als gemauerte Meiler, und die sich hierin abspielenden Verkohlungsprozesseunter- scheiden sich durch nichts von denjenigen der Meiler.

Alle Meileröfen sind im Grunde genommen nichts anderes als gemauerte Meiler, und die sich hierin abspielenden Verkohlungsprozesseunter- scheiden sich durch nichts von denjenigen der Meiler.

Durch die Ofenverkohlung werden die Meiler in allen Ländern nach und nach verdrängt, und wenn diese Verdrängung noch keine vollständige, so ist der Grund nur in den obenbeschriebenen örtlichen Verhältnissen zu suchen, welche ein Ausführen von Holz oft unmöglich machen, während Kohle den Transport mit Leichtigkeit aushält.

Vor allem ermöglicht die Anlage von Verkohlungsöfen eine Zentralisation des Betriebes, welche wieder eine Verminderung des Personals auf einen einzelnen Ofen und eine Verringerung der Allgemeinkosten nach sich zieht. Ferner erfordert der Ofen keine so unausgesetzte Beobachtung und kommen Kohlenverbrennungen weniger häufig vor. Der Gang eines Ofens liegt viel mehr in der Gewalt des Kohlenbrenners als derjenige eines Meilers, da Temperatur und Druck im Ofen stets willkürlich geändert werden. Deshalb ist auch die Dauer der Verkohlung eine verhältnismässig kürzere. Das Ausbringen ist höher und das erhaltene Material gleichmässiger, wenn auch in der Regel niedriger gekohlt, da die Durchschnittstemperatur des Meilers, unabhängig vom Wunsche des Köhlers, gewöhnlich eine höhere ist als im Ofen.

Da eine Gruppe von Öfen stets für ständigen, ununterbrochenen Betrieb berechnet ist, so wird sie in der Regel auch mit vollkommneren technischen Hilfsmitteln ausgerüstet, mit schmal- oder breitspurigem Schienengeleise, Bahnanschluss, einfacheren mechanischen Werkstätten versehen und bietet dem Arbeiter menschenwürdigere Daseinsbedingungen. Die Verbindung mehrerer Dutzende oder auch Hunderte von Öfen zu einer Gruppe macht die Anstellung von geschulteren technischen Aufsichtsbeamten, bzw. Betriebsleitern möglich, wodurch die Entwicklung der Technik der Verkohlung zweifellos gefördert werden muss, was sich u. a. auch durch die zahlreichen Patente der Neuzeit auf neue Typen und Arten von Verkohlungsvorrichtungen sichtbar kennzeichnet.

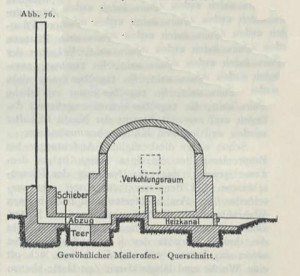

Im allgemeinen sind Meiler-Verkohlungsöfen aus konstruktiven Rücksichten von rechteckiger Form, oben überwölbt, und sind mit mehr oder weniger vollkommenen Vorrichtungen zum Auffangen der Nebenprodukte verbunden. Im Ural beträgt der Inhalt solcher Öfen von 1200 bis 1500 Kubikfuss, und die Heizung befindet sich entweder als Kanal direkt unter dem Ofen, oder ist ausserhalb des Ofens angebracht, eventuell mit Rost versehen, um auch die Verwertung der sonst wertlosen Feuerkohle als Heizmittel zuzulassen.

Nachdem der Ofen mit Holz (durch vertikal stehende Holzscheite) gefüllt worden, wird die Heizung angefeuert, die Heizgase treten heiss in den Ofen und bewirken, genau wie im Meiler, Entwässerung und Verkohlung des Materials. Eine Beaufsichtigung der Oberfläche des Ofens ist, soweit das Mauerwerk intakt ist, nicht notwendig, jedoch ist die stete und aufmerksame Nachfeuerung von grosser Wichtigkeit, da unverbrannte Luft, bzw. der Sauerstoff derselben durch die Heiztür in den Ofen treten und ein Verbrennen des zu verkohlenden Materials im Ofen bewirken kann. Sonst ist die Arbeitsweise derjenigen am Meiler vollkommen analog, und deshalb soll nicht weiter bei ihr verweilt werden.

Die Güte der zu erhaltenden Holzkohle ist, gleichwie bei Meilerkohle, nicht nur von der Verkohlungstemperatur und Dauer, sondern nochmehr von den Holzsorten abhängig, die zur Verkohlung gelangten. Die Dichtigkeit der Holzsubstanz, das spezif. Gewicht und die Festigkeit des Holzes übertragen sich auch auf die Holzkohle, indem aus harten Hölzern die beste, dichteste, aus weichen eine leicht zerreibliche Kohle resultiert. Die Unterscheidung zwischen Laub- und Nadelhölzern ist besonders bei Gewinnung von Nebenprodukten wichtig, da diese sich in den beiden Arten wesentlich verschieden verhalten. Die in Europa vorkommenden und verkohlbaren Hölzer sind ihrer Härte nach, von den härtesten zu den weichsten übergehend, etwa in dieser Reihenfolge zu ordnen: Eiche, Ahorn, Ulme, Buche, Birke, Fichte, Lärche, Tanne, Linde, Pappel, Weide.

Teil 2: (Schluss von Seite 890)

Wir haben schon bei Besprechung der Eigenschaften der Holzkohle gesehen, dass sie im höchsten Grade befähigt ist, Gase und Flüssigkeiten in ihren Poren zu verdichten, und dass hierbei Wärme entsteht. Diese Wärme bildet wahrscheinlich die Ursache der Selbstentzündbarkeit frischer, soeben entgaster Holzkohle.

Es kommt hier sehr oft vor, dass frisch verfrachtete Holzkohle den in Bewegung befindlichen Waggon in Brand setzt, weshalb es vorgezogen wird, die Kohle vor der Verfrachtung liegen zu lassen. Das Lagern unter freiem Himmel ist aber auch nicht zu empfehlen, da sonst die atmosphärischen Niederschläge zu begierig von der Kohle aufgenommen werden und diese an Brennwert einbüsst. Auch am Verbrauchsorte muss die Kohle in mächtigen Schuppen unter Dach gelagert werden (Abb. 86). Meilerkohle, welche in der Regel ein Jahr oder länger im Walde liegend der Witterung ausgesetzt worden, muss hier vor Verbrauch erst an der Luft getrocknet werden, da Fälle vorgekommen sind, dass durchnässte und dann durchfrorene Meilerliolzkohle bei der Anfuhr zu den Hochöfen 55 % Wasser enthielt.

Ein grosser Übelstand jeder Verkohlungsart ist der Abfall einer grossen Menge von unverwertbarem Kohlenpulver, oder Umladen Holzkohle, welche durch jedes Verladen und schliesslich beim Ausladen auf dem Kohlenplatz vor den Hochöfen noch vergrössert wird.

Im Ural haben sich im Laufe der Zeiten ganz immense Quantitäten solchen Holzkohlenstaubes angesammelt. An vielen Orten haben sie sich zu hohen Bergen angehäuft, aus denen durch jeden Windstoss schwarze Wolken von Kohlenstaub in die Luft gehoben werden, die oft minutenlang die Sonne verdunkeln.

In Westeuropa wird Holzkohlenstaub mit Holzteer zu Briketts geformt und nochmals verkohlt, wodurch Holzkohlenziegel entstehen, die zur Beheizung von Eisenbahnwagen oder transportablen Zimmeröfen Verwendung finden. Im Ural hat das Absieben von grösseren (nussgrossen) Stücken der Kohle aus dem Staube und die Verbrennung dieser Stücke auf Treppenrosten, in Kesselfeuerungen und dergl. erst in jüngster Zeit und auch nur in sehr geringem Umfange Anwendung gefunden. Brennstoffe sind eben noch zu billig.

Übrigens ist auch im Westen die Nutzbarmachung feinpulveriger Brennstoffe ein noch sehr unvollkommen gelöstes Problem, wie z. B. das Sägemehl, resp. die Sägespäne auf eine entsprechende Verwendung warten. Vor einem Jahrfünft noch machten die Bergmannscheu Patente viel von sich reden, durch die ein Verfahren zur Brikettierung von Sägemehl und Verkohlung der Briketts zu angeblich erstklassiger Holzkohle dem Erfinder geschützt wurde. Die bekannte Aktiengesellschaft für Trebertrocknung in Kassel kaufte diese Patente an und begann unter Aufwendung grosser Mittel die Durchführung des Verfahrens in der Praxis, bis der Zusammenbruch der Gesellschaft allem ein Ziel setzte. In letzter Zeit sind viele neue Verfahren zur Verarbeitung von Holzsägespänen zu Holzkohle und zur Nutzbarmachung von Holzkohlenklein beschrieben und patentiert worden; von ihnen dürften die von Heidenstam und v. Bühler die bekanntesten sein.

Noch viel grössere, unwiederbringliche Verluste entstehen durch das Entweichen der flüssigen und gasförmigen Nebenprodukte der Holzverkohlung in die Luft, sowohl bei Meilerverkohlung als auch in Öfen. Ein rationelles Auffangen der Nebenprodukte aus Verkohlungsölen hat bisher keinen Eingang gefunden, und alle Versuche scheiterten an der geringen Quantität der in den sehr verdünnten Abgasen befindlichen Nutzprodukte. — In Schweden arbeiten Verkohlungsöfen nach anderen Prinzipien, und die Nutzbarmachung der Abgase usw. soll mit grösserem Nutzen gelungen sein. Bekannt ist der Ofen von Ljungberg, der einen Schachtofen darstellt, in welchem das Verkohlungsgut durch die eigne Schwere allmählich immer tiefer sinkt, wobei die heissen Abgase zur Entwässerung des oben frisch hereingelaugenden Materials dienen. In Amerika werden, um die Öfen nicht stets nach jeder Verkohlung wieder abkühlen zu lassen, geschlossene mit Holz gefüllte Waggonetts in den heissen Ofen geführt und nach Fertigkohlung hermetisch geschlossen und wieder herausgebracht. Bei den beschriebenen einfachen Meileröfen wird von den Nebenprodukten nur der Holzteer, welcher bei gewöhnlichen Meilern verloren geht, aufgefangen, aber auch für diesen findet sich, besonders in entlegen« ron ‚ iebieten mit mangelnden Transportwegen, keine Verwendung, es sei denn, dass er an Ort und Stelle als Schmiermittel verbraucht wird.

Hierdurch wird dem allgemein üblichen Holzverkohlungsverfahren der Stempel einer richtigen „Raubwirtschaft“ aufgedruckt, was durch folgende zahlenmässige Darlegung veranschaulicht werden mag. (Die nützlichen Bestandteile, d. h. solche, durch deren Verbrennung Wärme erzeugt werden kann, sind fett gedruckt.)

- 1oo Kilogr. Birkenholz enthalten bei normalen Verhältnissen:

- 21 Kilogramm Wasser,

- 40 kg Kohlenstoff

- 34 kg Sauerstoff nebst wenig Stickstoff

- 4 kg Wasserstoff und

- 1 kg Asche

[Easytable caption=“Bei einer Verkohlung (im Meiler) von 100 Kilogr. Birkenholz für sich allein entstehen folgende“ colalign=“center|center|center|center|center“ tf=“true“]

kg;Produkte;Kohlenstoff; Wasser

;Summe;40,0;4,0

22,0; Holzkohle mit;17,6 ;1,4

8,0;Teer u. Teeröle ;4,6; 0,8

0,65 ;Wasserstoffgas; 0,0;0,63

12,0;Kohlensäure;8,7;0,0

12,0; Kohlenoxyd;5,2;0,0

2,6 ;Kohlenwasserstoffe;1,9;0,7

3.5; Essigsäure;1,8;0,2

0,4; Holzgeist;0,2;0,05

21,0 ;Wasserdampf ;;

[/Easytable]

Von diesen Produkten, von welchen die meisten positiv „nützlich“ sind, werden bei Meilerverkohlung nur die Kohle (und auch diese in geringerer Menge als angegeben 1, bei Ofenverkohlung die Kohle und ein geringer Teil der Teere gewonnen.

Alle anderen gehen verloren. Aus obiger Zusammenstellung ersieht man auch, wie ungünstig die Bilanz für den elementaren Kohlenstoff, auf den es hier ja hauptsächlich ankommt, abschliesst. Der ganze Kohlenstoft des Holzes verteilt sich bei der Verkohlung in folgender Weise:

- 44,0 % gehen in die Holzkohle;

- 11,5 % in den Teer und die Teeröle,

- 39.5 % in die Gase, von denen ungefähr ein Drittel brennbar ist, und

- 5,0 % in Kssigsäurc und llolzgcist.

- 100,0 %

Somit werden bei der Verkohlung von Holz in Meilern nur 44 % des gesamten verbrauchten Kohlenstoffs, in Öfen ca. 50% desselben ausgebeutet. Dabei dürfte von den genannten kohlenstoffhaltigen Endprodukten der Verkohlung nur die inaktive Kohlensäure als für den Menschen wertlos gelten. Allerdings kommt auch sie, in die Atmosphäre tretend, dem Assimilationsprozesse der Pflanzen zugute und kehrt in Form von Zellulose wieder zu uns zurück; dies dürfte jedoch dem Augenblicksgeschöpf Mensch nur einen sehr geringen Trost bieten.

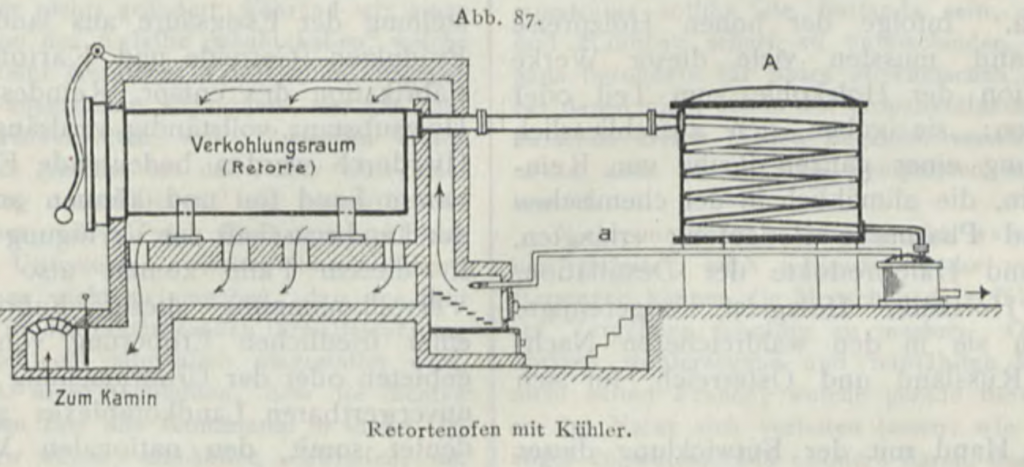

Der Grund, weshalb die Gewinnung von Nebenprodukten bei der Ofenverkohlung nicht in vollkommenener Weise vorgenommen wird, liegt darin, dass im Ofen die aus dem Holze austretenden Gase durch die wertlosen Heizgase, welche durch den Ofen ziehen, zu sehr verdünnt werden. Hierdurch verlieren sie nicht nur die brennbaren Bestandteile der Verkohlung an Wert, sondern auch der absolute Gehalt der Abgase an Essigsäure und Holzgeist wird dermassen verringert, dass eine Kondensation dieser Gase nicht mehr lohnend ist, wie es bei reinen Verkohlungsgasen der Fall wäre. Deshalb musste man, um rationeller zu arbeiten, darauf sinnen, das Holz zu verkohlen, ohne das austretende Gas durch minderwertige Gase zu verunreinigen, d. h. es musste der Verkohlungsraum von aussen geheizt werden, ohne dass die Heizgase mit der Kohle in Berührung kamen. Dieses Bestreben führte zur Konstruktion der geschlossenen Verkohlungsöfen, der sogen. „Retorten“.

Die Retorte stellt einen eisernen Behälter vor, welcher nur am Halse, also von einer Seite offen ist. Die Beheizung findet von aussen statt, indem Boden und Wände des Behälters erhitzt werden. Eine Retorte sei durch die Skizze (Abb. 87) veranschaulicht, wobei aber bemerkt werden muss, dass die mannigfaltigen in Vorschlag gebrachten und zum Teil auch gut funktionierenden Retortenkonstruktionen noch zahlreicher sind als die verschiedenen Ofentypen. Die gebräuchlichsten Retortendimensionen werden so gehalten, dass eine Retorte 3 cbm fasst, im Vergleich zu einem normalen Meiler also ein richtiges Spielzeug ist.

Das an der Retorte befindliche Kühlsystem dient zur Kondensation der Abgase und Gewinnung der Nebenprodukte — Essigsäure und Holzgeist — aus denselben; und das Rohr a führt die noch brennbaren Bestandteile der abgekühlten Abgase nach der Heizung, um ihren Brennwert durch direkte Verbrennung unter der Retorte noch für den Prozess auszunützen. So sehen wir, dass von den obengenannten Produkten der Holzdestillation alle verwertbaren aufgefangen und voneinander getrennt werden, sodass bei solch einem Verfahren die Holzkohlengewinnung den Charakter der Raubproduktion vollständig verloren hat und zu einem technisch vollkommenen und in ganz modernem Sinne durchgebildeten Verfahren geworden ist.

Allerdings ist das Verfahren auch kein eigentliches Holz„verkohlen“ mehr, weil es bei der Anwendung desselben auf die Holzkohle selbst weniger ankommt als auf die anderen Destillationsprodukte und die Kohle gewissermassen als — allerdings recht wertvolles — Nebenprodukt betrachtet wird; wobei jedoch nicht bestritten werden kann, dass die Retortenkohle wegen der sehr beschleunigten Verkohlungsweise der Meilerofenkohle in physikalischer Beziehung entschieden nachsteht. Es wird nämlich die Retorte nach Schluss der Verkohlung nicht erst abgekühlt, sondern die Kohle wird in heissem Zustande abgezogen und in einen Kasten gebracht, der hermetisch geschlossen und abgekühlt wird, während die Retorte, noch glühend heiss, sofort wieder mit frischem Holz gefüllt wird.

Auf die Art der Gewinnung der Destillate kann hier nicht eingegangen werden; es soll aber in wenigen Worten noch die Geschichte der Retortenverkohlung gestreift und auf die Bedeutung derselben für die Zukunft hingewiesen werden.

Es ist ganz merkwürdig, wie lange die Technik der Holzverkohlung ohne jede Entwicklung blieb, nicht den geringsten Fortschritt aufzuweisen hatte. Gruben- und Meilerverkohlung fanden, wie gesagt, schon im grauen Altertume Anwendung; und auf dieselbe Weise, wie vor 2000 Jahren Holzkohle fabriziert wurde, geschieht es bei der Meilerverkohlung heute noch.

Die Generationen von Praktikern überlieferten ihre Erfahrungen von Geschlecht zu Geschlecht, aber solange wissenschaftliche Erkenntnis in ihr Gebiet keinen Eingang fand, schien die Verkohlungsindustrie vollkommen inert, wie vesteinert in ihrem Urzustände zu verharren.

1658 beschrieb Glauber in seinem Miraculum mundi die Bildung von Holzessig bei der Destillation. Das rief zunächst aber nur bei den Alchimisten Interesse wach. Erst nachdem Reichenbach im Jahre 1835 die Bestandteile des Holzteers zum erstenmal in wissenschaftlicher Weise untersuchte und trennte, begann die Technik sich für die Nebenprodukte der Holzdestillation zu interessieren. Zugleich ermittelten Ph. Lebon und Pettenkofer die Zusammensetzung des „Holzgases“, und bald darauf begann man die Gruben und Meiler bei der Verkohlung durch Öfen zu ersetzen. Aber nur in den letzten Dezennien des vergangenen Jahrhunderts kam die Gewinnung von Holzessig und Holzgeist zur richtigen wirtschaftlichen Bedeutung und technischen Vervollkommnung. In den sechziger und siebziger Jahren entstand in Deutschland eine ganze Reihe von Werken, welche die Fabrikation von Nebenprodukten der Holzindustrie zuerst in Öfen und nachher — fast jedes einen eigenen Weg gehend — in Retorten aufnahmen und zui Blüte brachten. Die ersten Werke mussten sich hierbei mit Hüttenwerken verbinden, weil immer noch die Holzkohle als Hauptprodukt galt. Mit der Zeit erst konnten sie sich durch Veredelung der Nebenprodukte von dieser Abhängigkeit frei machen, da der Destillationsprozess sich schon der Gewinnung der veredelten „Nebenprodukte“ wegen als lohnend erwies und diese Nebenprodukte zum Hauptprodukt gemacht werden konnten. Viele dieser Werke bestehen heute noch und gehen an der Spitze des Fortschrittes auf diesem Gebiet; so die bedeutendstenFirmen Verein für Chemische Industrie in Mainz, Harzer Werke in Blankenburg, C . A. Rüggeberg, Hüstener Gewerkschaft A.-G, in Bruchhausen u. a.

Infolge der hohen Holzpreise inDeutschland mussten viele dieser Werke die Fabrikation der Holzkohe zum Teil oder ganz aufgeben; sie gaben sich ausschliesslich der Herstellung einer ganzen Reihe von Reindestiliatcn hin, die allmählich in der chemischen Industrie und Pharmazie Bedeutung erlangten. Die Roh- und Halbprodukte der Destillation, wie roher Holzkalk, Holzgeist, ungereinigt! „leere, lassen sie in den waldreicheren Nachbarländern, Russland und Österreich, für sich herstellen.

Hand in Hand mit der Entwicklung dieser Industrie, die sich natürlich der modernsten chemisch-technischen Verfahren bedienen muss, ia, den wunderbaren Aufschwung der chemischtechnischen Industrie im letzten Jahrzent geradezu illustrieren kann, stieg auch die Nachfrage nach den Produkten derselben. Vor allem war es wieder die deutsche Industrie, die sich die neuen Reinprodukte zunutze machen konnte. Gegenwärtig ist Deutschland somit nicht nur der hauptsächlichste Darsteller, sondern auch der grosste und wichtigste Verbraucher der Reindestillate.

Nach Angaben von Klar wurden zwecks Herstellung der Nebenprodukte in Deutschland verkohlt:

- 1880— 200.000 ftm Holz, entspr. 44 Mill. Kg Holzkohle.

- 1897 — 400.000 ftm Holz, entspr 88 Mill. Kg Holzkohle.

Gegen dreimal so viel wurde aber von den deutschen im Auslande befindlichen Verkohlungsanstalten, resp. deren Filialen verkohlt, sodass im ganzen zwecks Herstellung der Holzdestillationsprodukte allein für Deutschland im Jahre 1897 gegen 350 Mill. kg Holzkohle gewonnen wurden. Diese Menge muss im letzten Jahrzehnt aber noch bedeutend gewachsen sein.

Hiermit ist die Grenze der Entwicklungsmöglichkeiten der Holzdestillation aber noch lange nicht erreicht. In der Januarsitzung (1907) des Österreichischen Ingenieur- und Architekten-Vereins trug Professor Dr. O. N. Witt vor auserlesenem Auditorium über die Methoden und die Bedeutung der organisch-chemischen Technik vor. Hierbei wurde die trockene Destillation von Holz geschildert und die Methode derselben als typisches Beispiel im Gegensatz zu den synthetischen Methoden der organischchemischen Technik einer Betrachtung unterzogen. Darin, dass die Arbeitsweise der trockenen Destillation es ermöglicht, äusserst komplizierte Naturprodukte, die in der Volkswirtschaft keine ausgedehnte Anwendung tmden können, in einlacher zusammengesetzte Körper von grosser Verwendbarkeit zu zerlegen, liegt ihre eminente wirtschaftliche Bedeutung, welche durch die so schnell aufgeblullte Steinkohlenindustrie noch augenfälliger illustriert wird.

Es unterliegt keinem Zweifel, dass die Herstellung der Essigsäure aus landwirtschaftlichen Produkten (Getreide und Kartotfeln) durch die Fabrikation des entspr. Reindestillates aus der Holzsubstanz vollständig verdrängt werden wird. Hierdurch werden bedeutende Flächen von urbarem Fand frei und können anderen Zwecken der Landwirtschaft zur Verfügung gestellt werden. In diesem Falle kommt also die technische Vervollkommnung dieser Fabrikationsmethode einer friedlichen Eroberung von neuen Landgebieten oder der Urbarmachung eines bis dahin unverwertbaren Landkomplexes gleich und bedeutet somit, den nationalen Wohlstand vergrössernd, positive, höchstwertige Kulturarbeit.

Über den Autor Eduard Juon

Historisches Lexikon der Schweiz

http://www.hls-dhs-dss.ch/textes/d/D32483.php

Juon, Eduard

27.1.1874 Moskau, 16.6.1959 Muri bei Bern

Juon studierte am Polytechnikum in Zürich und in München Bergbau und Chemie. Danach war er Bergbauingenieur in Oberschlesien und im Ural, 1904-05 Offizier im Russisch-Japanischen Krieg, 1913-16 Generaldirektor des Hüttenvereins Ufa, dann Beirat in der Generalverwaltung der Kronwerke im Ural. Während des Bürgerkriegs wirkte er in leitender Stellung beim Höchsten Rat der Volkswirtschaft in Moskau. Trotz der Bekanntschaft mit Lenin, Trotzki, Aussenminister Maxim Litwinow und bolschewistischen Führern quittierte er 1921 seinen Dienst und zog mit seiner Familie nach Muri bei Bern. Als Professor für Metallurgie in Jekaterinburg hatte er mehrere Abhandlungen über das Siemens-Martin-Verfahren zur Stahlherstellung veröffentlicht.

Dinglers Polytechnisches Journal 1889 Seite 318: Ertrag der Berg- und Hüttenwerke Rußlands.

Roheisen. In 128 Hüttenwerken wurden rund 1.041.800′ Erze und 43.808′ Schlacken und Abfalle verschmolzen und 532094′,750 Roheisen (Zunahme gegen 1885: 4570′) gewonnen. Davon wurden 442.260′ oder 83,5 Proc. mit Holzkohle, 12,8 Proc. mit mineralischem und 3,7 Proc. mit gemischtem Brennmaterial erblasen. Von den 192 Hochöfen arbeiten 107 mit Winderhitzung. Die größte Production weist das Uralgebiet auf, 344.000′ Roheisen, geliefert von 61 Hütten mit 106 Hochöfen. Nach Gouvernements geordnet folgen sich: Perm mit 240.114′, Ufa mit 55.102″^ und Jekaterinoslaw mit 46.994′ Roheisenproduction.

Die Einfuhr ausländischen Roheisens (260.000′) hat im J. 1886 um 65.500′ gegenüber 1885 zugenommen 5 vermuthlich hat darauf die für das Jahr 1887 in Aussicht genommene Erhöhung des Zolles auf Roheisen von 15 Kopeken auf 25 Kopeken Gold beim Seetransport und 30 Kopeken Gold für das Pud (9,16 bezieh. 15,25 bezieh. 18,32 Rubel f“r die Tonne) Einfluß gehabt.

„Rigasche Industriezeitung“ 1903, Nr. 20 S. 257.

A. A. Wolskij berichtet über Holzverkohlung in Rußland.* Eine umfangreiche Verwendung von Holzkohle ist nur für metallurgische Zwecke, insbesondere für die Roheisenerzeugung möglich. 1902 sind in Rußland von 156,3 Millionen Pud Roheisen etwa 52 Millionen Pud mittels Holzkohle erblasen worden; davon eutfallen allein 44,6 Millionen Pud auf den Ural.

Ganz Rußland verbraucht für seine Eisenindustrie rund 4 Millionen Kronskörbe (zu 2 cbm) Kohlen im Werte von 12 Millionen Rubel, wovon 10 Millionen Rubel auf Arbeitslöhne entfallen.

Abbildungen im Orginalbeitrag

Abb. 70. Schnitt durch einen Meiler.

Abb. 71: Meilcrofcn im Stadium de* Treibens.

Abb. 7o. Bau eines Meilorofens.

Abb. 71: Strasse durch eine Gruppe von Verkohluugsöi’en.

Abb. 74.Gruppe von Vcrkohlungiofen In Nadoihdlniki.

Abb. 75. Gruppe von Vcrkohlung.älcn In Filklno.

Abb. 76. Gewöhnlicher Meilcrofon. Querschnitt.

Antworten