Ein Kapitel in Destillation industrieller und forstwirtschaftlicher Holzabfälle

I. Geschichtliches und Allgemeines

Wohl schon die Alten bemerkten die Tatsache, die sich jedem offenbart, der mit Holzfeuer umgeht, daß Holz sich beim Erhitzen zu einer schwarzen Kohle verwandelt. Danach beobachtete man wahrscheinlich, wie ein langsames Feuer mehr Kohle hinterließ, als ein heftig wegbrennendes. Und nun lag der Schritt nahe, durch Ersticken des Feuers mittels Erde zu versuchen, noch größere Holzkohlenmengen in dieser Weise zu erzeugen. Und damit kam man allmählich zu dem Verfahren, das selbst noch heute in ziemlichem Maße vorherrscht und darin besteht, angezündete Holzhaufen durch eine darüber geworfene Decke aus Erde wieder zu ersticken und zum langsamen Verkohlen zu bringen. Die älteste Verkohlungsweise war aber doch wohl die selbst bis zum heutigen Tage von den in dieser Kunst außerordentlich geschickten Chinesen ausgeübte Grubenverkohlung. Erst verhältnismäßig spät kam man auf die Verkohlung in Meilern, die aus verschiedenen Ursachen noch heute nicht verdrängt ist, obwohl ihr einziger Zweck, nämlich allein die Gewinnung einer guten Holzkohle, eine große Verschwendung wertvoller Stoffe bedeutet, die als flüchtige Gase in die Luft gehen. Dort, wo man die Holzkohle in großen Mengen gebraucht, wie zum Beispiel in der Eisenindustrie Schwedens und Nordamerikas, bildet die Verkohlung in Meilern noch die hauptsächlichste Art der Holzkohlenerzeugung, ebenso dort, wo Holz reichlich und billig zu haben ist: in Ungarn, Rußland und im Süden der Vereinigten Staaten.

Daß die bei der Verkohlung im Rauch entweichenden flüchtigen Stoffe noch einen andern Wert als den zum Räuchern von Fleisch und dergleichen besitzen, wurde erst sehr spät erkannt. Die Bildung der brenzlichen Holzsäure bei der Destillation von Holz unter Luftabschluß war zuerst von Glauber im Jahre 1658 bemerkt und in seinem Miraculum Mundi beschrieben. Und Thenard zeigte im Jahre 1802 — anscheinend aber hatten das bereits vorher schon, nämlich um 1800, die Franzosen Fourcroy und Vauquelin herausgefunden —, daß diese Holzsäure mit der aus Alkohol hergestellten Essigsäure übereinstimmte. Ihrer Verwendung zu dem gleichen Zwecke kam man aber erst näher, als es gelang, sie aus dem rohen Holzessig in für Genußzwecke genügend reinem Zustande zu gewinnen.

Den Beginn der eigentlichen Holzdestillationsindustrie kann man etwa vom Jahre 1798 an rechnen, als Lebon seine ersten Experimente ausführte, die auf Herstellung eines Holzgases ausgingen. Es gelang ihm auch im Jahre 1801 sein Haus mit einem solchen Gase zu erleuchten; es besaß jedoch nur eine sehr geringe Leuchtkraft. Pettenkofer zeigte später, im Jahre 1849, wie man bei richtiger Ausführung der Destillation, nämlich durch schnelle Erhitzung des Holzes die Leuchtkraft erhöhen kann, worauf einige Städte, für einige Zeit wenigstens, zur Anwendung dieses Leuchtmittels im größeren Maßstabe übergingen. Dem aus der Steinkohle erzeugten Gase gegenüber hat das Holzgas nur ganz untergeordnete Bedeutung.

Von Schweden aus angeregt, wandte man auch in Deutschland, vornehmlich aber in Böhmen und Mähren der Verkohlung von Holz in geschlossenen Öfen ziemliche Aufmerksamkeit zu. Otto Vogel1) hat aus älteren Schriften und Berichten eine Anzahl anregender Einzelheiten ausgegraben, von denen wir einige im folgenden anführen. Einer im Jahre 1766 als 28. Band der Abhandlungen der Kgl. Schwedischen Akademie der Wissenschaften erschienenen Schrift, die den anmutigen Titel trug: ,.Beschreibung eines Ofens mit dessen zugehörigen Röhren, wodurch sich der Rauch von allerhand verbrennlichen Dingen auffangen läßt und in eine Säure zusammenrinnt, nebst unterschiedlichen hierbei angestellten Versuchen“, von der zwei Jahre später eine deutsche Ausgabe erschien, darf man wohl einigen Anteil an der Entwicklung dieser Industrie zuschreiben. Eduard Vollhann berichtet in seinen im Jahre 1825 erschienenen Beiträgen zur neueren Geschichte des Eisenhüttenwesens von dem Loebelschen Holzverkohlungsofen der Untermuldnerhütte bei Freiberg in Sachsen, der aus einem aus gußeisernen Platten zusammengestellten Kasten von 30 Fuß Länge, 6 Fuß Breite und 10 Fuß Tiefe bestand. Die Heizkanäle waren so um den Kasten gelegt, daß alle Teile gleichmäßige Hitze erhielten. Aus 195 Zentner Fichtenholz wurden 53 Zentner Kohlen, 27 Eimer Holzessig, 14 Eimer Wasser und lx/2 Eimer Teer gewonnen. Der Verfasser rechnete dabei aus, daß infolge der höheren Betriebsunkosten (fünf- bis sechsmal teurer als Meilerverkohlung) dieses Verfahren sich nur dann lohnt, wenn zu besonderen Zwecken eine ausnahmsweise reine Kohle gewünscht wird und wenn sich der Holzessig vorteilhaft verwerten läßt, etwa zum Beizen der eisernen Töpfe oder eisernen, zu verzinnenen Schwarzbleche, wozu sie dann auch auf dem Eisenwerk Kallich benutzt wurde. An diesem Orte hatte man sich eine Verkohlungsanlage in dem Schachte eines aufgegebenen Hochofens eingerichtet, indem man einen kleinen Eisenblechofen hineinstellte, der von außen durch eine Öffnung in der Schachtwandung bedient wurde und von dem eine Rauchröhre sich in Windungen in dem Schacht hinaufzog. Das Holz wurde durch eine zweite größere Öffnung und auch von oben eingeworfen und rings um den Ofen herum aufgeschichtet. Es sei vorteilhafter, meint der Verfasser, innerhalb eines größeren Verkohlungsraumes zwei oder drei zylindrische Heizröhren anzuordnen, als die Heizgase durch Kanäle um den Verkohlungskasten herum zu leiten.

Nach dem Muster der ersten großen schwedischen Ofenanlagen entstanden eine Reihe ähnlicher Betriebe in Mähren, von denen die Anlage zu Blansko wohl die größte war. Andere Anlagen wurden in Böhmen betrieben. Die gewonnene Essigsäure fand zu gewerblichen Zwecken Verwendung. Eine kleine Holzessigfabrik befand sich in Klafterbrunn bei St. Nälten, Niederösterreich, die dem Professor Nessler gehörte. Hier scheinen zuerst liegende gußeiserne Röhren als Retorten zur Anwendung gekommen zu sein. Der gewonnene Holzessig wurde zur Herstellung von essigsauren Metall- und Erdenverbindungen gebraucht, die bei der Kattundruckerei Verwendung fanden.

Andere Holzverkohlungsöfen befanden sich, außer in Rußland auf den Demidofschen Eisenhütten und auf der Hütte Dugna bei Kaluga, in Hamburg, Günthersfelde bei Ilmenau, auf Dobrahütte bei Lehesten im Thüringer Walde und an mehreren Plätzen in Sachsen.

Die außerordentlich großen Verkohlungsöfen beanspruchten sämtlich eine sehr lange Abkühlungszeit, die unter Zuhilfenahme von Kühlröhren doch immerhin noch vier Wochen und in anderen Fällen bis zu einem Vierteljahre betrug.

Zum Zwecke der Gewinnung des Holzessigs bauten zuerst, im Jahre 1810, die Gebrüder Mollerat in Frankreich eine fest- und aufrechtstehende schmiedeeiserne Retorte mit etwa 3 Kubikmeter Fassungsraum. Die Einmauerung war aus Ziegelsteinen hergestellt. Die Feuerung lag unter der Retorte und die Heizzüge wanden sich um den Zylinder herum nach oben und gingen von da in den Schornstein.

Obgleich schon Professor Lampadius, wie Vollhann indem erwähnten Buche bemerkt, den Holzessig durch Destillation über Schwefelsäure so zu reinigen wußte, daß er beinahe frei von dem brenzlichen Gerüche wurde, was auch etwas später anderen durch Neutralisierung mit einer Base und deren Wiederzersetzung vermittels Schwefelsäure gelang, die industrielle Gewinnung reiner Essigsäure und damit die Herstellung eines zu Genußzwecken geeigneten Essigs kam doch erst einige Jahrzehnte später in Übung. Erst von da an wurde auch die Holzverkohlung lohnender. Darin ist vielleicht der Grund des baldigen Eingehens mancher der um 1820 in Deutschland errichteten Anlagen zu suchen.

Das zweite Nebenprodukt, von dem die wirtschaftliche Balanzierung eines Betriebes zur Laubholzdestillation in vielen Gegenden mit hohen Holzpreisen zum Teile abhängt, ist der Holzgeist, der im Jahre 1812 von Taylor in den Holzdestillaten entdeckt wurde. Es gab Zeiten, kurze schwankende Zeiten zwar nur, wo der aus dem Holzgeiste verdichtete Methylalkohol so gut bezahlt wurde, daß sich auf seine alleinige Gewinnung schon ein Verkohlungsbetrieb aufbauen ließ. Ein großer Teil des Holzgeistes wird heutzutage zur Denaturierung, zur Entwertung des Spiritus für Genußzwecke verwandt.

In den Vereinigten Staaten von Nordamerika begann im Jahre 1830 James Ward in North Adams, Massachusetts, die industrielle Herstellung von Holzessig, und James A. Emmons und A. S. Saxon stellten zuerst essigsauren Kalk und Holzgeist her. George C. Edwards errichtete im Jahre 1874 die Burcey Chemical Works in Binghampton, Neuyork, deren Aufgabe in der Veredelung des von den verschiedenen Werken hergestellten rohen Holzgeistes lag. Die Wiedergewinnung der im Rauch aus den Holzkohlenmeilern in Michigan entweichenden flüchtigen Stoffe bezweckte eine Reihe von Patenten, die 1876 dem Dr. H. M. Pierce erteilt wurden. Nach dem Digest of Patents relating to chemical industries, 1900, ergibt sich, daß bereits im Jahre 1863 M. A. Le Brun Virloy ein Patent für einen besonderen Ofen zur Verkohlung organischer Stoffe sich erteilen ließ. Und das nächste, A. H. Emory im Jahre 1865 geschützte Verfahren bezweckte bereits die Gewinnung des Terpentins durch Destillation mit Dampf, die in unserer Zeit, vor weniger als 10 Jahren für denselben Zweck noch einmal erfunden wurde. Hiernach kamen noch mehrere andere Patente, die auf die Destillation von Holz abzielten. Aber das im Jahre 1872 J. D. Stanley erteilte Patent ist von gewissem Interesse, da dieser eine Anlage in Wilmington, Northcarolina, errichtete, die zwar infolge ungenügenden finanziellen Rückhalts und wahrscheinlich auch aus anderen Gründen sich an dieser Stelle nicht halten konnte, aber doch schließlich durch Übertragung an die Spiritine Chemical Company im Jahre 1878 bis auf den heutigen Tag fortbestand und mit mehr oder weniger Erfolg betrieben wurde. Seit jener Zeit wurden zahlreiche Verfahren geschützt, die zum größten Teil Nachahmungen deutscher oder französischer Arbeitsweisen waren, und jedes Jahr bringt neue Patente zu der bereits zahlreichen Reihe.

Wie in Amerika, waren es auch in Europa die siebziger Jahre, die eine Anzahl von Anlagen ins Leben treten sahen, von denen in Frankreich und Deutschland eine Reihe noch heute bestehen.

Die Verkohlung im großen Maßstabe wurde insbesondere in Verbindung mit bedeutenden Hüttenwerken versucht, die in fast keinem Falle so viel Holzkohlen zu beschaffen vermögen, wie sie verarbeiten könnten. Solche großen Anlagen findet man hauptsächlich in Nordamerika und in Schweden. In Schweden wendete man auch besonders der Verkohlung von Nadelhölzern schon früh die Aufmerksamkeit zu. Bereits um die Zeit von 1760 begann man zu diesem Zwecke rechteckige Öfen mit 6 bis 25 Kubikmeter Fassungsräumen zu bauen. Einen großen Versuch bildete der im Jahre 1780 in Ankarsrinnshütte gebaute Ofen mit einem Inhalte von 160 Raummeter, aber er bot nur geringe Vorteile gegenüber der billigen Meilerverkohlung. Im Jahre 1820 trat Schwarz auf mit neuen Bauweisen, bei denen es bereits auf die Gewinnung der Nebenprodukte und im engeren Sinne auf die des wertvollen Teers abgesehen war. Nach Finnland gingen diese Bauweisen mit einigen Abänderungen über und bürgerten sich als Ottelinsche Öfen ein. Die später folgenden Ljunbergschen Öfen bildeten wiederum eine Abänderung der letzteren.

Wie in Amerika, Frankreich und Deutschland, so entstanden auch in Schweden um die gleiche Zeit, in den siebziger Jahren, zahlreiche Holzverkohlungsanlagen, bei denen neben der Holzkohlenerzeugung die Wiedergewinnung der Nebenprodukte den Hauptzweck bildete. Zylindrische oder konische eiserne Retorten wurden in wagrechter, aufrechter oder geneigter Anordnung mit Fassungsräumen bis zu 15 Kubikmeter verwandt. Viele dieser Anlagen gingen wieder ein. Erst in der zweiten Hälfte der neunziger Jahre kam man mit dem Bau der großen Karboöfen mit Fassungsräumen von 350 bis 450 Raummeter auf die Nadelholzverkohlung im großen Umfange zurück. Der erste dieser Öfen wurde in Grötingen in Sämtland errichtet, nachdem man vorher an demselben Orte durch Experimentieren mit kleinen Retorten, von denen je zwei gekuppelt waren, Erfahrungen gesammelt hatte. Und damit kamen zugleich andere Verfahren und Bauweisen auf, auf die wir Gelegenheit finden werden, zurückzukommen.

Wie schon erwähnt, wurde die Anwendung des Dampfes zur Destillation bereits im Jahre 1865 durch ein amerikanisches Patent geschützt. Das erste deutsche Patent, in dem die Anwendung überhitzten Dampfes erwähnt wird, stammt aus dem Jahre 1881 und zielte auf die eine besondere Sorgfalt erfordernde Herstellung der Holzkohle für Schießpulverfabrikation ab. Seit dieser Zeit ist das gleiche Verfahren nicht nur in Amerika, sondern auch in Schweden nochmals erfunden. Elfström ließ sich 1903 auf sein Verfahren, das auf der Anwendung des Dampfes als Mittel zur direkten Wärmezuführung beruht, ein schwedisches Patent erteilen.

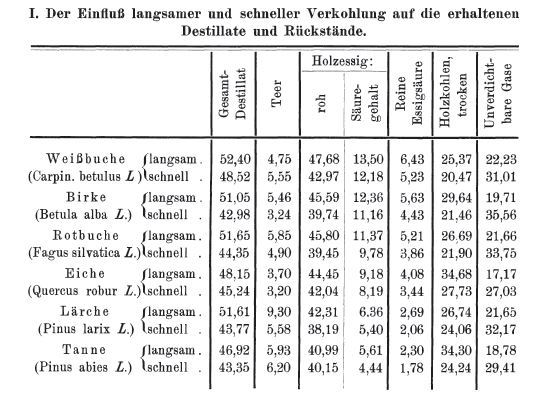

Eine große Anzahl sich auf die trockene Destillation des Holzes beziehende Untersuchungen sind von Violette, Vincent, Stolze und anderen ausgeführt, die einige allgemeine Schlüsse, was die Art und Weise der Ausführung der Verkohlung betrifft, zulassen. Auf Grund dieser Untersuchungen läßt sich allgemein die Regel aufstellen, daß man, um in erster Linie Gas und Holzkohle zu erzeugen, wie etwa in der Kohlendestillationsindustrie, die Destillation schnell und zwar in kleinen Retorten durchzuführen hat, da diese eine schnelle Erhitzung des Holzes gestatten. Für die Erzeugung von Ölen und Essigsäure würde aber langsame Erhitzung in großen Retorten vorzuziehen sein. Inwieweit die Art des Befeuerns die Güte, Natur und Menge der einzelnen Holzdestillate beeinflußt, geht am besten aus den in der Tabelle I zusammengestellten Ergebnissen von Senff hervor, die auf 100 Kilogramm Holz bezogene Gewichtsteile darstellen. Die Versuche dazu wurden in einer kleinen gußeisernen Röhre in der Weise ausgeführt, daß die Holzbeschickung (4 bis 6 kg), um schnelle Erhitzung zu erzielen, in die glühende Retorte geschoben und während drei Stunden der Einwirkung der gleichen Wärme ausgesetzt wurde. Um die Zahlen für langsame Verkohlung zu erhalten, wurde die Retorte in völlig kaltem Zustande beschickt und dann langsam während 6 Stunden befeuert.

Diese Tabelle wird dem Holzverkohler insofern von Nutzen sein können, als er durch Vergleichung seiner eigenen Destillationsergebnisse mit den obigen Angaben leicht feststellen kann, wie er etwa bislang seine Retorte befeuert hat.

Stolze hat durch sorgfältige Verkohlung die in der Tabelle II zusammengestellten Zahlen erhalten, die bis auf die in Kubikmetern angegebenen Gase Gewichtsteile von 100 Kilogramm Holz darstellen.

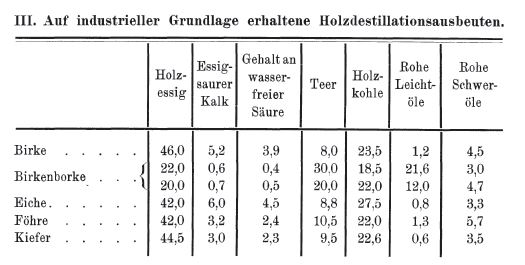

Die in diesen beiden Tabellen zusammengestellten Ergebnisse sind aus Versuchen in kleinem Maßstabe gewonnen. Aßmus erhielt aus Versuchen im industriellen Maßstabe die in der Tabelle III wiedergegebenen Zahlen, die ebenfalls Gewichtsteile aus 100 Kilogramm Holz darstellen.

Eine bemerkenswerte Tatsache bildet der geringe Gehalt des aus Föhren und Kiefernholz gewonnenen Holzessigs an wasserfreier Essigsäure und ebenfalls die große Gasmenge aus Föhrenholz. Daraus erklärt es sich wohl, warum vielfach in Betrieben, die Kiefernholz destillieren, gar kein Versuch gemacht wird, den Holzessig aufzuarbeiten.

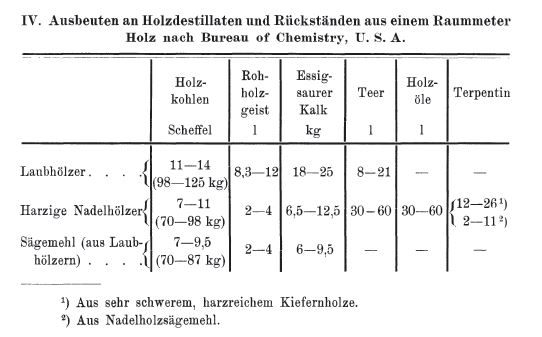

Der Unterschied zwischen den verschiedenen Erträgen von Laub- und Nadelhölzern geht noch übersichtlicher aus der Gegenüberstellung in Tabelle IV hervor.

Violette fand bei seinen Holzverkohlungsversuchen, daß bei langsamer Erhitzung bis auf 150° C. noch keine Zersetzung des Holzes eintrat, nur das in dem Holze als Feuchtigkeit enthaltene Wasser wurde bei dieser Temperaturhöhe ausgetrieben. Erhitzt man aber weiter, so beginnt sofort die Zersetzung, und zwar lassen sich dabei drei verschiedene Destillationsstufen unterscheiden, je nach den darin gebildeten und über destillierten Produkten. Zwischen 150° C. und 280° C. entstehen und gehen all die wertvollen wässerigen Säureprodukte über. In der dann folgenden Wärmezone, die bis zu 350° C. reicht, erfolgt die Bildung flüssiger und gasförmiger Kohlenwasserstoffe, die auf der letzten Stufe von 350° bis 430° C. fortgesezt und beendet wird, wo hauptsächlich die schweren und größtenteils festen Kohlenwasserstoffe übergehen.

Auf Grund dieser Beobachtung hat man mehrfach versucht, die gesamte Destillationsarbeit in eine fraktionierende Destillation zu verwandeln, bei der die nacheinander gebildeten Destillationsprodukte auch nacheinander in der Reihenfolge ihrer Entstehung getrennt übergetrieben und aufgefangen werden. Da sich dazu aber die indirekte Beheizung mittels Feuergase nicht gut verwenden läßt, so griff man dafür zur direkten Wärmezufuhr und zog zu diesem Zwecke entweder Dampf oder sauerstoffarme Gase heran.

Really informative article post.Thanks Again. Awesome. gfgfdaabdbfeebdf