Auszug aus dem am 29.6. vor der Schiffbautechnischen Gesellschaft in Berlin gehaltenen Vortrag von Dr. Ing. Otto Holm, Hamburg.

Die kriegswirtschaftlichen Verhältnisse zwingen dazu sich weitgehend nach einem Ersatz für den Dieselmotor umzusehen da Dieselöl praktisch für die Schiffahrt und die W irtschaft überhaupt nicht mehr zur Verfügung steht. Deshalb werden die Motoren auf Gasbetrieb umgestellt. Derzeit wurde die Entwicklung des Gasmotors in Ver bindung mit Gaserzeugern durch das Aufkommen des Diesel motors unterbrochen. An die vorübergehend etwas zu rückgestellte Entwicklung wird jetzt wieder angeschlossen. Die Bemühungen in dieser Richtung haben bei Schiffsgas kraftanlagen schon zu beachtlichen Erfolgen geführt. Ziel der Entwicklung ist den Gasantrieb der Schiffe dem Diesel antrieb möglichst ebenbürtig zu machen. In mancher Hinsicht ist dies weitgehend gelungen.

Eine neuzeitliche Schiffsgaskraftanlage arbeitet schon ziemlich selbsttätig.

Die Anordnung der Motoren im Maschinenraum ist aus der Abbildung ersichtlich. Der Gaserzeuger steht in Fahrt richtung vor den Motoren. Die Umschaltung der Wende getriebe erfolgt selbsttätig wenn die Schalthebel auf der Brücke von Vorwärts- auf Rückwärtsstellung umgelegt werden und umgekehrt. Auch die Motordrehzahl hängt von der Stellung dieser Hebel ab. Außer von der Brücke aus kann die Steuerung der Motoren und Wendegetriebe auch durch Handbedienung im Maschinenraum selbst erfolgen.

An Brennstoffen verwendet man fiir Schiffsgasanlagcn hauptsächlich Anthrazit. Brechkoks, Schwelkoks und Torfkoks. Diese mageren Brennstoffe müssen in Gaserzeugern mit aufsteigender Vergasung verarbeitet werden weshalb die meisten Schiffsgaskraftanlagen mit solchen Gaserzeugern ausgerüstet sind. W ährend bei kleinen Anlagen noch Handbeschickung üblich ist ist die Brennstoffbeschickun bei größeren Anlagen vollkommen selbsttätig. Der Brenn stoff rutscht durch einen Trichter zur Brennstoffaufgatic von selbst nach. Soweit nicht ein Hochbunker vorgesehen werden kann wird er bis zur Einfüllschleuse über dem Generator in einem Schacht durch ein Becherwerk nach oben befördert. Die aus einem Zellenrad bestehende Schleuse befördert den Brennstoff je nach Verbrauch selbst tätig in den Generator. Durch die Schütte im Generator schacht wird jeweils das Ingangsetzen oder Stillsetzen der Brennstofförderungseinrichtung bewirkt.

Die beistehende Abb. 1 zeigt den grundsätzlichen Aufbau und die Anordnung der Deutzer Ausführung. Es handelt sich hierbei um eine Anlage für ein Zweischraubenschiff Wilhelm Bolz das auf der Elbe zwischen Hamburg und Finkenwärder verkehrt. Die Maschinen können von der Brücke aus bedient werden. Hierzu dienen 2 einfache Handhebel mit denen die verschiedenen Fahrtstufen der Stillstand und die Rückwärts fahrt eingestellt werden können. In Stopstellung bei der die Handhebel in Mittelstellung stehen laufen die Motoren mit kleiner Drehzahl unbelastet. Die Kupplungen der Wendegetriebe sind dabei ausgerückt. Sie werden selbsttätig eingerückt wenn die Steuerhebel auf Vorwärts- oder Rück wärtsfahrt gestellt werden.

Die weitgehend selbsttätige Arbeitsweise und der ge ringe Platzbedarf sind neben wesentlich gesteigerter Be triebssicherheit als Hauptfortschritte gegenüber den vor dem ersten Weltkrieg gebauten Schiffsgasanlagen anzusehen.

Die Anordnung der Motoren im Maschinenraum ist aus der Abbildung ersichtlich. Der Gaserzeuger steht in Fahrtrichtung vor den Motoren. Die Umschaltung der Wendegetriebeerfolgt selbsttätig wenn die Schalthebel auf der Brücke von Vorwärts- auf Rückwärtsstellung umgelegt werden und umgekehrt. Auch die Motordrehzahl hängt von der Stellung dieser Hebel ab. Außer von der Brücke aus kann die Steuerung der Motoren und Wendegetriebe auch durch Handbedienung im Maschinenraum selbst erfolgen kann- Aus diesem Grunde ist bei großen Anlagen ein Hochbunker nicht zweckmäßig, der die Zugänglichkeit beeinträchtigt. Der über dem Generator liegende Bunker bzw. der das Becherwerk umkleidende Förderschacht müssen gut entlüftet werden da beim Einschleusen des Brennstoffes in den Generatorschacht unvermeidbar ein entsprechendes Gasquantum ausgeschleust wird. Der Gasaustritt befindet sich im Deckel selbst. Hierbei wird die verfiigbare Schütthöhe des Brennstoffes restlos für die Vorreinigung des Gases ausgenutzt. Es wird dabei nicht leicht Staub mitgerissen wie bei niedriger liegender seitlicher Absaugeöffnung.

Der Generatorrost ist so auszuführen daß der allseitig freie Luftzugang nicht so leicht durch Asche und Schlacke gehemmt werden kann. Bei größeren Gaserzeugern ist eine drehbare Aschenschüssel vorgesehen die den Zugang nach außen durch einen Wasserverschluß abschließt. Bei Verstopfung des Rostdurchganges besteht die Gefahr daß der Motor sich durch den Wasserverschluß der Aschenschüssel hindurch Luft ansaugt. Das kann zu Betriebsstörungen führen. Die Entfernung der anfallenden Asche aus der Aschenschüssel erfolgt wie bei stationären Generatoren selbsttätig durch eine stillstehende Schaufel.

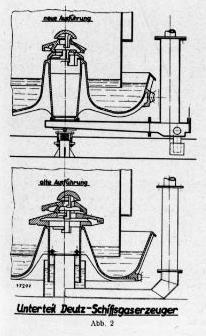

Der Generatorrost ist so auszuführen daß der allseitig freie Luftzugang nicht so leicht durch Asche und Schlacke gehemmt werden kann. Bei größeren Gaserzeugern ist eine drehbare Aschenschüssel vorgesehen die den Zugang nach außen durch einen Wasserverschluß abschließt. Bei Verstopfung des Rostdurchganges besteht die Gefahr daß der Motor sich durch den Wasserverschluß der Aschenschüssel hindurch Luft ansaugt. Das kann zu Betriebsstörungen führen. Die Entfernung der anfallenden Asche aus der Aschenschüssel erfolgt wie bei stationären Generatoren selbsttätig durch eine stillstehende Schaufel.Der Rost selbst wird so durchgebildet daß er bei der Drehung etwa sich bildende Schlackenkuchen zerbricht und unschädlich macht. Zu diesem Zweck besteht er meistens aus auf einander dachziegelartig überdeckenden schuppenartigen Gebilden mit exzentrischer Begrenzung.Der Deckel des Gaserzeugers muß oben zugänglich sein damit man die Kohlenfüllung nach allen Seiten durchstoßen vgl. Abb. 2 kann. Dadurch wird die Brecherwirkung gegen über der feststehenden Generatorwand erreicht. Neucrdings führt man den Rost mit einem im Verhältnis zum Schachtdurchmesser kleineren Durchmesser aus, als es bisher üblich war. Man will damit erreichen daß Verstopfungen auf jeden Fall verhindert werden. Durch einen großen Rost strömt die Luft mit geringerer Geschwindigkeit was an sich wegen des damit verbundenen geringen Druckverlustes erstrebenswert wäre. Tritt jedoch irgendwo eine Verstopfung ein so reicht die Strömungsgeschwindigkeit der Luft nicht aus das Hindernis wieder fortzublasen. Deshalb nimmt man lieber den Nachteil eines größeren Saug. Widerstandes in Kauf da sich der kleinere Rost in den meisten Fällen selbsttätig wieder frei bläst. Außerdem macht der kleinere Rost den Generator vor allem im Be reich der kleinen Belastungen elastischer.

Dieses gesondert angetriebene Sauggebläse ist mit Rücksicht auf die Elastizität des Generators und die Manövrierfähigkeit der ganzen Anlage eine unerläßliche Voraussetzung für den vollautomatischen Betrieb. Man hat es damit in der Hand die Gaserzeugung des Generators weitgehend von dem Belastungszustand der Motoren unabhängig zu machen ihn vor dem Anfahren aufzuheizen und zu erhöhter Gaserzeugung zu veranlassen usw. Das überschüssig erzeugte Gas wird in einem unter dem Schornstein vorgesehenen Brenner verbrannt so daß keine Belästigung durch unverbranntes Gas eintreten kann. Die Entzündung des Brenners erfolgt durch Fernsteuerung vom Maschinistenstand aus elektrisch.

Fortgesetzt im nächsten Heft.

Bei Seeschiffen läge es nahe eine mittelbare Gasspülung vorzusehen. Man hat sie bisher nicht ausgeführt da man bei ihr die im Gasenthaltene schweflige Säure nicht entfernen würde während sie bei unmittelbarer Wäsche durch Wasserbrausen fast restlos verschwindet.

Schiffsmotoren sind vorwiegend Viertaktmotoren. Bei kleinen Zweitaktbenzinmotoren hat man gegenüber der Benzinleistung mit Holzgas einen Leistungsverlust von etwa 50. Bei denViertaktgasmotoren weicht dieLeistung von derjenigen gleichwertiger Dieselmotoren nur noch unerheblich ab, wenn sämtliche brauchbare Maßnahmen zur Verkleinerung des Leistungsfalles zur Anwenduns kommen. Dazu gehört z. B. das Ansaugen des Generatorgases durch ein besonders angetriebenes Gebläse derart daß dem Motor das Gas ohne Druckverlust zugeleitet wird. Auch eine gründliche Gaskühlung die an Bord ohne Schwierigkeit durchgeführt werden kann wirkt in dieser Richtung. Mit nach dem normalen Otto-Verfahren arbeitenden Schiffsgasmotoren erreicht man bei voller Belastung einen mittleren wirksamen Kolbendruck von etwa 4 at. Mit dem Zündstrahl- oder Dieselgasmotor kann entsprechend ein Mitteldruck von etwa 5 at. erreicht werden

Auf Grund neuerer Versuche besteht die Aussicht, die Dieselleistung auch mit dem Otto-Verfahren mit höherer Verdichtung zu erreichen. Außerdem wird es voraussichtlich möglich sein unter Verzicht auf die Zündstrahleinspritzung den nur mit der Funkenzündung arbeitenden Motor sogar umzusteuern. Die in dieser Richtung gehen den Arbeiten sind noch im Gange.

Die erreichbare Motorleistung hängt auch von dem Heizwert des vom Generator gelieferten Kraftgases ab. Mit steigendem Heizwert ist eine steigende Leistung zui erwarten. Praktisch ergibt sich jedoch dnß eine Erhöhung der Dauerleistung bei einem über 1.200 kcal/nm³ liegenden Heizwert des Gases nicht mehr erzielbar ist. Wahrscheinlich ist die Grenze der inneren Wärmebelastung bei Einhaltung des zur Verbrennung erforderlichen geringen Luft überschusses von etwa 90 erericht, so daß der Motor zui warm wird und dadurch Frühzündungen den regelmäßigen Gang stören.

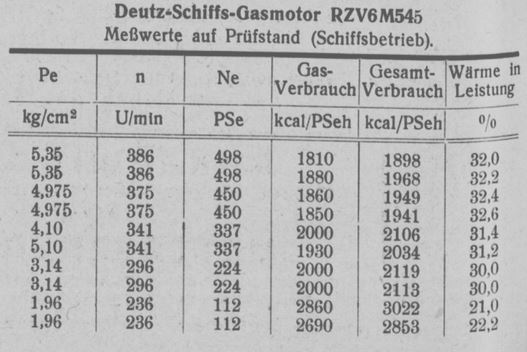

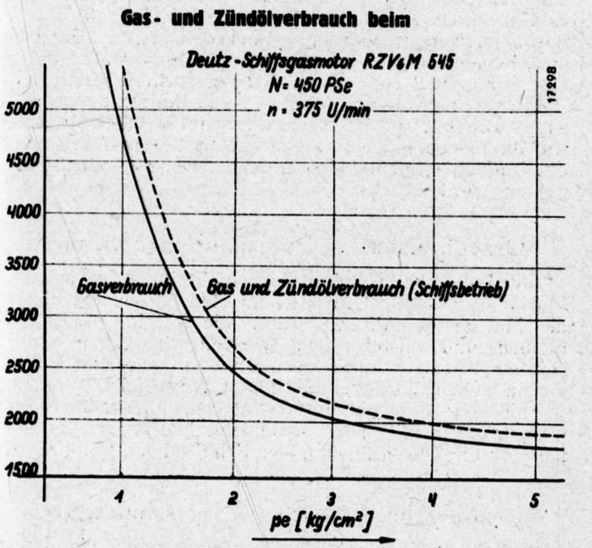

Be i h o c h v e r d i c h t e t e n S c h i f f s g a s m o t o r e n i s t d e r K r a f t Bei hochverdichteten Schiffsgasmotoren ist der Kraftstoffverbrauch schon recht günstig. Neuere Versuche an einem Deutzer Gasmotor ergaben im Zündstrahlbetrieb Verbrauchszahlen von etwa 1900 kcal/PSe h. Die beistehende Zahlentafel enthält die an einem 500 PS- Schiffsgasmotor gemessenen Betriebszahlen. Danach wird auf das Gas bezogen schon ein Bestwert des wirtschaftlichen Wirkungs grades von über 32 erreicht

Eine Schiffsgasanlage benötigt eine Reihe von Hilfsbetrieben. Diese macht man zum großen Teil von den Hauptmotoren unabhängig. Hierzu gehört z. B. auch die Motorkühlung. Man hat es auf diese Weise in der Hand die Motoren vor der Inbetriebnahme mit heißem Wasser aus dem Generatormantel anzuwärmen. Die Gaskühlung und Reinigung wird auch durch Hilfsantriebe besorgt.

Bei größeren Anlagen braucht der Gaserzeuger selbst im allgemeinen nur alle paar Jahre neu angefeuert zu werden da er meistens auch während der winterlichen Stillstände in leichter Glut gehalten wird. Bei größeren Anlagen ist eine elektrische Hilfsanlage zweckmäßig die ihren Strom von einem Diesel- oder Dampfaggregat bezieht.

Die W irtschaftlichkeit von Gaskraftanlagen steht im Verhältnis zu anderen Antriebsarten außer Zweifel wenn auch Vergleichsberechnungen wegen der oft unterschied lichen Voraussetzungen schwierig sind und zu recht ver schiedenen Ergebnissen führen können. Die Brennstoffkosten des Gasschiffes sind jedenfalls unerreicht niedrig.

Wenn auch bisher immer nur Schiffsantriebe mittlerer Leistung bis zu einigen Hundert PS gebaut worden sind so ergeben doch die Erfahrungen mit ihnen jetzt schon daß einer wesentlichen Leistungssteigerung bei Gasschiffen nichts im W ege steht. Wenn auch das Gebiet der ganz großen Leistungen bis auf weiteres noch der Dampfturbine gehören wird so ist doch zu erwarten daß sich die Gasgeneratorenantriebe nach dem Kriege auch bei seegehenden Frachtschiffen mittlerer Leistung einführen werden.

Antworten